Inhaltsverzeichnis

P1K31FR30-001 - 3 axis bridge saw: User Manual

|

|||

| Document | P1K31FR30-001 | ||

|---|---|---|---|

| Description | User manual | ||

| Drawn up | Riccardo Furlato | ||

| Approved | Draft | ||

| Link: | http://www.qem.eu/doku/doku.php/en/strumenti/qmoveplus/j1k31/mdu_p1k31fr30-001/funzionamento | ||

| Languages | English | ||

| Release | Description | Notes | Date |

| 01 | New Manual | 26/05/14 | |

Inhaltsverzeichnis

All rights reserved on this manual. No part of this document can be copied or reproduced in any form without prior written authorisation. QEM does not insure or guarantee its contents and explicitly declines all liability related to the guarantee of its suitability for any purpose. The information in this document can be changed without notice. QEM shall not be held liable for any error or omission in this document. QEM® is a registered trademark.Microsoft® and MS-DOS® are registered trademarks and Windows® is a trademark of Microsoft Corporation.

1. Hardware J1-K31-FR30

2. General Characteristics

Description

The P1K31FR30 - 001 software can be installed on the Qmove+ J1-K31-FR30, J1-P31, J1-P51, J1P71 hardware and is designed to control a bridge saw with 3 to 5 axes, for marble and granite. The salient features of the P1K31FR30 - 001 are described below.

Axes

-

Axes X, Y, Z controlled by PID on space (brushless motors with servo drives and brushless motors).

-

Axis W for the table rotation is manually controlled, with the operator entering the position on the controller

-

Axis H for the disk inclination is manually controlled, with the operator entering the angle on the controller

Optional

-

Axis W for the table rotation, with positioning accounting for inertia (asynchronous motor and V/F inverter) without interpolation.

-

Axis H for the disk inclination, with positioning accounting for inertia (asynchronous motor and V/F inverter) without interpolation.

Work Processes

-

Semiautomatic functions for positioning the axes and for single cuts.

-

Multiple cuts for block and slab cutting, with table rotation (W) for tile cutting.

-

Straight profiling with horizontal or vertical disk.

-

Step cutting with inclined disk (on machines that have disk inclination).

-

Straight profile finishing, using the face of the disk (interpolation of YZ).

Drawing

-

Profile programming by a miniCAD, embedded on the controller.

-

Import of profiles, saved on DXF file, by the “Profile Importer” conversion software (optional).

Work modes

-

Repeat the programmed shape.

-

Set the precision of the finishing.

-

Modify the speed of disk motion during the work cycle.

-

Compensation of the disk thickness and the disk diameter

Accessory functions, messages and alarms

-

Select the language

-

View the profile and the disk position, during the work cycle.

-

Diagnostics of the inputs and the outputs.

-

Backup and restore of the data on non volativle memory (FLASH EPROM).

-

Messagges for active faults, to assist troubleshooting.

-

Help Messagges.

-

Modbus interface for reading the absorbed current of the disk.

Optional Features (some not documented in this manual)

-

Profiles made with rotating table (similar to a vertical lathe).

-

Profiling with horizontal disk or vertical disk (XZ or XY interpolation).

-

Copying by photocell from a cardboard shape or black drawing on a whiteboard.

-

ISO manager with G code interpreter

Modbus Interface

-

The USER serial port can create a MODBUS RTU (RS485) network, for reading the disk rpm.

-

Serial port connection for a magnetic rule, for reading the absolute position of the axis.

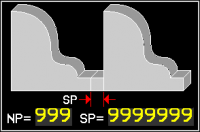

2.1 Typical work results

3. Keys and Symbols

3.1 Tasti

| Press to confirm | |

| Select multile parameters | |

| Previous screen |

| Next screen |

| General Setup (protected by password) |

| Apri da MMC | |

| Salva |

Campi numerici gialli …possono essere impostati

3.2 Function Keys

I tasti di Start e Stop lavorazione …li faremo esterni come si conviene con un macchina seria…per il momento li metteremo in parallelo a questi

Dobbiamo prevedere la selezione dei Jog .. che devono esserci sia nella apparecchiatura …ma sia devono anche esserci su una pulsantiera remota

L'idea è quella di renderli disponibili sulla tastiera in basso a sinistra …collocando i tasti in modo che mi sembrano più utilizzabili

ovvero Y Z X W

nota : la priorità sarà data ai comandi da pulsantiera remota

…una selezione di abilitazione cancellerà l'eventuale selezione fatta agendo su questi tasti

Per poter avere questi tasti …andremo ad utilizzare i tasti di azzeramento degli assi

…che ritengo pericolosi poterli attivare ( come sono ora ) senza entrare in un pagina specifica

★ Mancano poi i pulsanti di sollevamento banco ( il pulsante di solevamento sarà poi in serie al fine corsa banco in posizione di ribaltamento

3.3 Function leds

3.4 Symbols

3.5 Up-bar

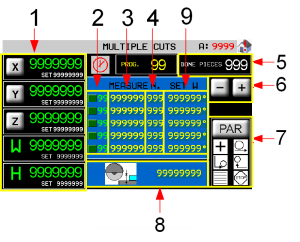

4. STARTUP PAGE

5. HOMING (PRESET) PAGE

6. FUNCTION STARTUP

6.1 Pagine installatore - Accesso ai parametri di default

6.2 Pagine installatore - Accesso alla diagnostica

6.3 Pagine installatore - Accesso ai parametri

6.4 Pagine installatore - Taratura assi

6.5 Pagine operatore - Accesso ai programmi

6.6 Pagine operatore - Cancella programmi

6.7 Pagine operatore - Esecuzione programma

6.8 Pagine operatore - Nuovo programma lavorazione profili

6.9 Pagine operatore - Nuovo programma lavorazione fresa

6.10 Pagine operatore - Nuovo programma taglio poligoni

6.11 Pagine operatore - Apri programma

6.12 Pagine operatore - Manuale/Automatico

6.13 Pagine operatore - Tagli multipli

6.14 Pagine operatore - Tagli inclinati

6.15 Pagine operatore - Esecuzione ISO code

7. SETUP

Toccare il valore del parametro e modificare con il tastierino numerico.

Per confermare premere il tasto

7.1 Caricamento dei parametri di default

7.2 Parametri generici

-

PG-XX = Parameters Generic, XX = number

-

P.ter = Parameters

-

U.M. = Unit Measure

-

Def. = Default

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PG-01 : DECIMAL POINT X/Y/Z | - | 1 | 0 - 2 | Number of decimal point for X, Y and Z axis position visualization. For inches position the visualization will be „DECIMAL POINT + 1“. |

| PG-02 : DECIMAL POINT W | - | 2 | 0 - 2 | Number of decimal point for W axis position visualization. |

| PG-03 : DECIMAL POINT H | - | 2 | 0 - 2 | Number of decimal point for H axis position visualization. |

| PG-04 : MAX RPM DISK | rpm | 2480 | 0 - 3000 | Maximum value of disk rpm. |

| PG-05 : LASER TIMER | s | 30 | 0 - 9999 | If this value is greather than zero the laser active automatic when Y axis moving. When axis stops after this time, laser powers off automatically. If time is zero laser could be actived only by F7 button. |

| PG-06 : WATER CONTROL TIMER | s | 5 | 0 - 9999 | In case of water fault, relative alarm is shown after this time. |

| PG-07 : DISABLE WATER CONTROL | - | 0 | 0 - 1 | 0: water control enabled; 1: water control disabled. |

| PG-08 : BUZZER HMI | - | 0 | 0 - 1 | 0: buzzer enabled; 1: buzzer disabled. |

| PG-09 : ALARM SOUND TIMER | s | 10 | 0 - 999 | Time of Alarm sound output activation when machine goes in alarm state. |

| PG-10 : UNIT MEASURE | - | 0 | 0 - 1 | 0: mm 1: inch In setup area all parameters will be shown in mm. |

| PG-11 : LANGUAGE | - | 1 | 1 - 2 | 1: ENGLISH 2: ITALIAN |

| PG-12 : HOMING MODE | - | 1 | 0 - 3 | 0:Homing necessary to unlock all other operations; 1:Homing not necessary, all functions are unlocked; 2:Homing necessary for automatic cycle, only manual movements free; 3:Homing necessary to unlock all other operations. Homing procedure starts automatically without pressing any button. |

| PG-13 : free | - | 0 | free | |

| PG-14 : MIN VALUE ANAL. INPUT | bit | 5 | 0 - 1000 | Under this value, all analog inputs are forced to zero. |

| PG-15 : INTERPOLATION SPEED OVERRIDE | - | 0 | 0 - 1 | 0: override applied to calculated speed 1: override applied to set speed  |

| PG-16 : CORNER TYPE | - | 0 | 0 - 1 | 0: corner with smoothed center 1: not implemented  |

| PG-17 : CORNER ERROR | mm | 0.5 | 0 - 999.9 | Distance error from corner begin and center of the corner. (x) (x) |

| PG-18 : RAPID SPEED | mm/min | 1000 | 0 - 9999 | Feedrate of straight traverse and default value for other blocks. |

| PG-19 : MAX CURRENT | A | 100.0 | 0 - 100.0 | Maximum value of analogic input for spindle current. |

| PG-20 : TIME FOR SPINDLE SPEED OK | s | 0 | 0 - 99.999 | 0: machine waits input I 15 for spindle speed ok >0: machine waits only time |

| PG-21 : MAX RPM MILL | rpm | 3000 | 0 - 3000 | Maximum value of mill rpm. |

| PG-22 : HOMING COMBINATION | - | 0 | 0 - 1 | 0: single axis homing; 1: after Z axis homing, the others are contemporary. |

(x) parameter decimal point depend on PG-01 value.

7.3 X, Y, Z axis setup

-

PX-XX = Parameters, X = axe, XX = number

-

P.ter = Parameters

-

U.M. = Unit Measure

-

Def. = Default

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

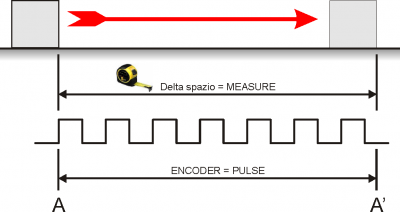

| PX-01 : MEASURE | mm | 0.1 | 0 - 99999.9 | Distance, in unit measure, of the axis shift to obtain the pulses set in parameter PULSE (x). |

| PX-02 : PULSE | - | 1 | 0 - 999999 | Pulses of the encoder corresponding to the distance set in parameter MEASURE. Measure/Pulse is axis resolution. It has to be between 1 and 0.000935. |

| PX-03 : TOLERANCE | mm | 0.50 | 0 - 99.99 | Interval around target quota. If axis stops in this interval , the positioning is correct.(xx) |

| PX-04 : ENABLE TIME | s | 0.200 | 0 - 9.999 | Enable time before axis starts moving. |

| PX-05 : DISABLE TIME | s | 0.200 | 0 - 9.999 | Disable time after axis stops. |

| PX-06 : ENABLE AXIS OUTPUT | - | 1 | 0 - 1 | Enable axis output function. 0: output on before axis movement and off after axis stop, according to the timer set in PX-04 and PX-05. 1: output on at switching on and off when machine is in alarm state. |

| PX-07 : JOG FUNCTION | - | 1 | 0 - 1 | Jog function type. 0: during jog, axis control is open loop. 1: during jog, axis control is closed loop. |

| PX-08 : MAXIMUM QUOTA | mm | 99999.9 | -99999.9 - 99999.9 | Maximum quota for the axis. Software limit switch.(x) |

| PX-09 : MINIMUM QUOTA | mm | -99999.9 | -99999.9 - 99999.9 | Minimum quota for the axis. Software limit switch.(x) |

| PX-10 : HOMING OFFSET | mm | 0 | -99999.9 - 99999.9 | Set position at the end of homing procedure.(x) |

| PX-11 : HOMING TYPE | - | 0 | 0 - 3 | 0: Axis searches the homing sensor, inverts movement and set PX-10 quota. 1: Axis searches the homing sensor, inverts movement and set PX-10 quota on encoder zero signal. 2: Axis homing without movement. Set PX-10 quota on homing sensor signal. 3: homing disabled. |

| PX-12 : HOMING DIRECTION | - | 0 | 0 - 1 | 0:forward; 1:backward. |

| PX-13 : HOMING FAST SPEED | mm/min | 10 | 0 - 9999999 | Homing sensor searching speed. |

| PX-14 : HOMING SLOW SPEED | mm/min | 10 | 0 - 9999999 | Axis speed after movement inversion in homing. |

| PX-15 : HOMING SEQUENCE ENABLE | - | 1 | 0 - 1 | 0: Axis not included in automatic homing sequence. 1: Axis included in automatic homing sequence. |

| PX-16 : ACCELERATION TIME IN AUTOMATIC | s | 1.00 | 0 - 9.99 | Time from 0 to axis maximum speed. |

| PX-17 : DECELERATION TIME IN AUTOMATIC | s | 1.00 | 0 - 9.99 | Time from axis maximum speed to 0. |

| PX-18 : ACCELERATION TIME IN MANUAL | s | 1.00 | 0 - 9.99 | Time from 0 to axis maximum speed. |

| PX-19 : DECELERATION TIME IN MANUAL | s | 1.00 | 0 - 9.99 | Time from axis maximum speed to 0. |

| PX-20 : WAIT TOLERANCE TIMER | s | 0.50 | 0 - 99.99 | Time between axis stop and tolerance control. |

| PX-21 : AUTOMATIC SPEED FORWARD | mm/min | 10 | 0 - 9999999 | Axis forward speed during automatic cycle. |

| PX-22 : AUTOMATIC SPEED BACKWARD | mm/min | 10 | 0 - 9999999 | Axis backward speed during automatic cycle. |

| PX-23 : MANUAL FAST SPEED | mm/min | 10 | 0 - 9999999 | Axis fast speed during manual jog movement. |

| PX-24 : MANUAL SLOW SPEED | mm/min | 10 | 0 - 9999999 | Axis slow speed during manual jog movement. |

| PX-25 : MINIMUM SHIFT | mm | 0.1 | 0 - 999.9 | Encoder fault control: minimum shift for the axis.(x) |

| PX-26 : VOLTAGE THRESHOLD | V | 1.0 | 0 - 10.0 | Encoder fault control : minimum voltage to start encoder control. |

| PX-27 : END CYCLE PARKING | - | 0 | 0 - 1 | Enable Parking position at the end of automatic cycle. 0: disabled 1: enabled |

| PX-28 : MAXIMUM SPEED | mm/min | 100 | 0 - 9999999 | Axis maximum speed with 10Vdc applied. |

| PX-29 : FEEDFORWARD | % | 100.0 | 0 - 200.0 | Feed-forward register for PID regulation. |

| PX-30 : PROPORTIONAL GAIN | - | 0 | 0 - 9.999 | Proportional gain register for PID regulation. |

| PX-31 : INTEGRAL TIME | s | 0 | 0 - 9.999 | Integral register for PID regulation. |

| PX-32 : DERIVATIVE TIME | s | 0 | 0 - 9.999 | Derivative register for PID regulation. |

| PX-33 : MAXIMUM FOLLOWING ERROR | mm | 9999.99 | 0 - 9999.99 | Maximum error between theoric and real position of the axis. (xx) |

| PX-34 : OFFSET | V | 0 | -99.9999 - 99.9999 | Analogic output offset for drive compensation. |

| PX-35 : MAXIMUM INTERPOLATION SPEED | % | 80.0 | 0 - 100.0 | Maximum interpolation speed. Percentage of maximum speed in PX-28. |

| PX-36 : HOMING SENSOR LOGIC | - | 0 | 0 - 1 | 0: Sensor NO (normally open). 1: Sensor NC (normally close). |

| PX-37 : APPROACH QUOTA | mm | 10.0 | 0 - 999.9 | If > 0 pulse positioning enable. Quota before target where pulse positioning begins.(x) |

| PX-38 : PULSE AMPLITUDE | V | 0.1 | 0 - 10.0 | Pulse amplitude in volt. |

| PX-39 : PULSE TIME | s | 0.20 | 0 - 99.99 | Time of a single pulse step ( period??). period??). |

| PX-40 : PULSE DELAY | s | 0.20 | 0 - 99.99 | Time between two steps. |

| PX-41 : PULSE TIMEOUT | s | 0 | 0 - 99 | Pulse positioning maximum time. |

7.3.1 Parameters valid only for X axis

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PX-42 : TABLE CENTER COORDINATE | mm | 1000.0 | -99999.9 - 99999.9 | Axis coordinate of the rotary table.(x) |

| PX-43 : OFFSET DRILL-DISK | mm | 0.0 | -99999.9 - 99999.9 | Distance between disk center and drill center. |

| PX-44 : RAMP TYPE | - | 0 | 0 - 1 | 0: Linear ramps. 1: Epicyclic ramps. |

7.3.2 Parameters valid only for Y axis

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PY-42 : TABLE CENTER COORDINATE | mm | 1000.0 | -99999.9 - 99999.9 | Axis coordinate of the rotary table.(x) |

| PY-43 : TOLERANCE ALARM DISABLE | - | 0 | 0 - 1 | 0: alarm enabled 1: alarm disabled |

| PY-44 : OFFSET DRILL-DISK | mm | 100.0 | -99999.9 - 99999.9 | Distance between disk center and drill center. |

| PY-45 : RAMP TYPE | - | 0 | 0 - 1 | 0: Linear ramps. 1: Epicyclic ramps. |

7.3.3 Parameters valid only for Z axis

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PZ-42 : TOLERANCE ALARM DISABLE | - | 0 | 0 - 1 | 0: alarm enabled 1: alarm disabled |

| PZ-43 : RAMP TYPE | - | 0 | 0 - 1 | 0: Linear ramps. 1: Epicyclic ramps. |

(x) parameter decimal point depend on PG-01 value.

(xx) parameter decimal point depend on PG-01 value plus one.

7.4 W axis setup

-

PX-XX = Parameters, X = axe, XX = number

-

P.ter = Parameters

-

U.M. = Unit Measure

-

Def. = Default

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PW-01 : AXIS ENABLE | - | 0 | 0 - 1 | 0: axis disabled 1: axis enabled |

| PW-02 : MEASURE | ° | 0.01 | 0 - 9999.99 | Distance, in unit measure, of the axis shift to obtain the pulses set in parameter PULSE. |

| PW-03 : PULSE | - | 1 | 0 - 999999 | Pulses of the encoder corresponding to the distance set in parameter MEASURE. Measure/Pulse is axis resolution. It has to be between 1 and 0.000935. |

| PW-04 : TOLERANCE | ° | 0.050 | 0 - 99.999 | Interval around target quota. If axis stops in this interval , the positioning is correct. |

| PW-05 : ENABLE TIME | s | 0.200 | 0 - 9.999 | Enable time before axis starts moving. |

| PW-06 : DISABLE TIME | s | 0.200 | 0 - 9.999 | Disable time after axis stops. |

| PW-07 : SPACE IN SLOW | ° | 5.00 | 0 - 99.99 | Space in slow speed. Target quota when axis speed slows down before final target. |

| PW-08 : FORWARD INERTIA | ° | 0 | 0 - 99.999 | Inertia space at the end of forward movements. |

| PW-09 : BACKWARD INERTIA | ° | 0 | 0 - 99.999 | Inertia space at the end of backward movements. |

| PW-10 : INERTIA MODE | - | 0 | 0 - 2 | At the end of positioning: 0: inertia not calculated 1: calculated if out of tolerance 2: always calculated |

| PW-11 : WAIT TOLERANCE TIMER | s | 1.000 | 0 - 9.999 | Time between axis stop and tolerance control. |

| PW-12 : BACKLASH MODE | - | 0 | 0 - 4 | 0: no backlash 1: forward backlash 2: backward backlash 3: forward backlash without speed slow down 4: backward backlash without speed slow down |

| PW-13 : OVER POSITION | ° | 0 | 0 - 999.99 | Over quota for backlash. |

| PW-14 : AUTOMATIC FAST SPEED | % | 10.0 | 0 - 100.0 | Axis fast speed during automatic cycle. |

| PW-15 : AUTOMATIC SLOW SPEED | % | 5.0 | 0 - 100.0 | Axis slow speed during automatic cycle. |

| PW-16 : MANUAL FAST SPEED | % | 10.0 | 0 - 100.0 | Axis fast speed during manual jog movement. |

| PW-17 : MANUAL SLOW SPEED | % | 5.0 | 0 - 100.0 | Axis slow speed during manual jog movement. |

| PW-18 : HOMING FAST SPEED | % | 10.0 | 0 - 100.0 | Axis speed at the start of homing. |

| PW-19 : HOMING SLOW SPEED | % | 1.0 | 0 - 100.0 | Axis speed after movement inversion in homing. |

| PW-20 : HOMING SEQUENCE ENABLE | - | 1 | 0 - 1 | 0: Axis not included in automatic homing sequence. 1: Axis included in automatic homing sequence. |

| PW-21 : HOMING OFFSET | ° | 0 | -9999.99 - 9999.99 | Set position at the end of homing procedure. |

| PW-22 : HOMING TYPE | - | 0 | 0 - 3 | 0: Axis searches the homing sensor, inverts movement and set PW-22 quota. 1: Axis searches the homing sensor, inverts movement and set PW-22 quota on encoder zero signal. 2: Axis homing without movement. Set PW-22 quota on homing sensor signal. 3: homing disabled. |

| PW-23 : HOMING DIRECTION | - | 1 | 0 - 1 | 0:forward; 1:backward. |

| PW-24 : MAXIMUM QUOTA | ° | 9999.99 | -9999.99 - 9999.99 | Maximum quota for the axis. Software limit switch. |

| PW-25 : MINIMUM QUOTA | ° | -9999.99 | -9999.99 - 9999.99 | Minimum quota for the axis. Software limit switch. |

| PW-26 : MINIMUM SHIFT | ° | 0.10 | 0 - 99.99 | Encoder fault control: minimum shift for the axis. |

| PW-27 : MINIMUM TIMER | s | 2.000 | 0 - 99.99 | Encoder fault control : sample time to check minimum shift. |

| PW-28 : BRAKE LOGIC | - | 1 | 0 - 1 | 0: Brake output N.O. 1: Brake output N.C. |

| PW-29 : BRAKE TIMER | s | 1.000 | 0 - 9.999 | Enable time before axis starts moving and after axis stop. |

| PW-30 : ACCELERATION | V/s | 20.00 | 0 - 99.99 | Acceleration value. |

| PW-31 : DECELERATION | V/s | 20.00 | 0 - 99.99 | Deceleration value. |

| PW-32 : PULSE ENABLE | - | 0 | 0 - 1 | 0: Pulse positioning disable. 1: Pulse positioning enable. |

| PW-33 : APPROACH QUOTA | ° | 0.30 | 0 - 999.99 | Quota before target where pulse positioning begins. |

| PW-34 : PULSE TIME | s | 0.100 | 0 - 9.999 | Time of a single pulse step. |

| PW-35 : PULSE DELAY | s | 0.100 | 0 - 9.999 | Time between two steps. |

| PW-36 : PULSE NUMBER | - | 40 | 0 - 9999 | Maximum number of pulse step. |

| PW-37 : PULSE AMPLITUDE | V | 0.1 | 0 - 10.0 | Pulse amplitude in volt. |

| PW-38 : ENABLE SPINE | - | 0 | 0 - 1 | 0: Conic spine insertion disable. 1: Conic spine  insertion enable. insertion enable. |

| PW-39 : SPINE DELAY | s | 0.200 | 0 - 9.999 | Time between spine insertion and brake output. |

| PW-40 : POSITION SPINE 1 | ° | 0 | -9999.99 - 9999.99 | Position for spine n° 1. |

| PW-41 : POSITION SPINE 2 | ° | 90.00 | -9999.99 - 9999.99 | Position for spine n° 2. |

| PW-42 : ENABLE CONVERSION | - | 0 | 0 - 1 | 0: position linear conversion disable. 1: position linear conversion enable. |

| PW-43 : REAL POSIT 2 | ° | 45.00 | -9999.99 - 9999.99 | Axis real position in sector N°2. |

| PW-44 : CONV. POSIT 2 | ° | 45.00 | -9999.99 - 9999.99 | Axis converted position in sector N°2. |

| PW-45 : REAL POSIT 3 | ° | 90.00 | -9999.99 - 9999.99 | Axis real position in sector N°3. |

| PW-46 : CONV. POSIT 3 | ° | 90.00 | -9999.99 - 9999.99 | Axis converted position in sector N°3. |

| PW-47 : REAL POSIT 4 | ° | 135.00 | -9999.99 - 9999.99 | Axis real position in sector N°4. |

| PW-48 : CONV. POSIT 4 | ° | 135.00 | -9999.99 - 9999.99 | Axis converted position in sector N°4. |

| PW-49 : REAL POSIT 5 | ° | 180.00 | -9999.99 - 9999.99 | Axis real position in sector N°5. |

| PW-50 : CONV. POSIT 5 | ° | 180.00 | -9999.99 - 9999.99 | Axis converted position in sector N°5. |

| PW-51 : REAL POSIT 6 | ° | 225.00 | -9999.99 - 9999.99 | Axis real position in sector N°6. |

| PW-52 : CONV. POSIT 6 | ° | 225.00 | -9999.99 - 9999.99 | Axis converted position in sector N°6. |

| PW-53 : REAL POSIT 7 | ° | 270.00 | -9999.99 - 9999.99 | Axis real position in sector N°7. |

| PW-54 : CONV. POSIT 7 | ° | 270.00 | -9999.99 - 9999.99 | Axis converted position in sector N°7. |

| PW-55 : REAL POSIT 8 | ° | 315.00 | -9999.99 - 9999.99 | Axis real position in sector N°8. |

| PW-56 : CONV. POSIT 8 | ° | 315.00 | -9999.99 - 9999.99 | Axis converted position in sector N°8. |

7.5 H axis setup

-

PX-XX = Parameters, X = axe, XX = number

-

P.ter = Parameters

-

U.M. = Unit Measure

-

Def. = Default

| P.ter | U.M. | Def. | Range | Description |

|---|---|---|---|---|

| PH-01 : INCLINATION TYPE | - | 1 | 0 - 1 | 0: axis inclination with Z axis 1: axis inclination only head |

| PH-02 : MOTOR | - | 0 | 0 - 2 | 0: axis without encoder and motor 1: axis with only encoder 2: axis with encoder and motor |

| PH-03 : empty | - | - | - | - |

| PH-04 : MEASURE | ° | 0.01 | 0 - 9999.99 | Distance, in unit measure, of the axis shift to obtain the pulses set in parameter PULSE. |

| PH-05 : PULSE | - | 1 | 0 - 999999 | Pulses of the encoder corresponding to the distance set in parameter MEASURE. Measure/Pulse is axis resolution. It has to be between 1 and 0.000935. |

| PH-06 : TOLERANCE | ° | 0.050 | 0 - 99.999 | Interval around target quota. If axis stops in this interval , the positioning is correct. |

| PH-07 : ENABLE TIME | s | 0.200 | 0 - 9.999 | Enable time before axis starts moving. |

| PH-08 : DISABLE TIME | s | 0.200 | 0 - 9.999 | Disable time after axis stops. |

| PH-09 : SPACE IN SLOW | ° | 5.00 | 0 - 99.99 | Space in slow speed. Target quota when axis speed slows down before final target. |

| PH-10 : FORWARD INERTIA | ° | 0 | 0 - 99.999 | Inertia space at the end of forward movements. |

| PH-11 : BACKWARD INERTIA | ° | 0 | 0 - 99.999 | Inertia space at the end of backward movements. |

| PH-12 : INERTIA MODE | - | 0 | 0 - 2 | At the end of positioning: 0: inertia not calculated 1: calculated if out of tolerance 2: always calculated |

| PH-13 : WAIT TOLERANCE TIMER | s | 1.000 | 0 - 9.999 | Time between axis stop and tolerance control. |

| PH-14 : BACKLASH MODE | - | 0 | 0 - 4 | 0: no backlash 1: forward backlash 2: backward backlash 3: forward backlash without speed slow down 4: backward backlash without speed slow down |

| PH-15 : OVER POSITION | ° | 0 | 0 - 999.99 | Over quota for backlash. |

| PH-16 : AUTOMATIC FAST SPEED | % | 10.0 | 0 - 100.0 | Axis fast speed during automatic cycle. |

| PH-17 : AUTOMATIC SLOW SPEED | % | 5.0 | 0 - 100.0 | Axis slow speed during automatic cycle. |

| PH-18 : MANUAL FAST SPEED | % | 10.0 | 0 - 100.0 | Axis fast speed during manual jog movement. |

| PH-19 : MANUAL SLOW SPEED | % | 5.0 | 0 - 100.0 | Axis slow speed during manual jog movement. |

| PH-20 : HOMING FAST SPEED | % | 10.0 | 0 - 100.0 | Axis speed at the start of homing. |

| PH-21 : HOMING SLOW SPEED | % | 1.0 | 0 - 100.0 | Axis speed after movement inversion in homing. |

| PH-22 : HOMING SEQUENCE ENABLE | - | 1 | 0 - 1 | 0: Axis not included in automatic homing sequence. 1: Axis included in automatic homing sequence. |

| PH-23 : HOMING OFFSET | ° | 0 | -9999.99 - 9999.99 | Set position at the end of homing procedure. |

| PH-24 : HOMING TYPE | - | 0 | 0 - 3 | 0: Axis searches the homing sensor, inverts movement and set PH-24 quota. 1: Axis searches the homing sensor, inverts movement and set PH-24 quota on encoder zero signal. 2: Axis homing without movement. Set PH-24 quota on homing sensor signal. 3: homing disabled. |

| PH-25 : HOMING DIRECTION | - | 1 | 0 - 1 | 0:forward; 1:backward. |

| PH-26 : MAXIMUM QUOTA | ° | 9999.99 | -9999.99 - 9999.99 | Maximum quota for the axis. Software limit switch. |

| PH-27 : MINIMUM QUOTA | ° | -9999.99 | -9999.99 - 9999.99 | Minimum quota for the axis. Software limit switch. |

| PH-28 : MINIMUM SHIFT | ° | 0.10 | 0 - 99.99 | Encoder fault control: minimum shift for the axis. |

| PH-29 : MINIMUM TIMER | s | 2.000 | 0 - 99.999 | Encoder fault control : sample time to check minimum shift. |

| PH-30 : BRAKE LOGIC | - | 1 | 0 - 1 | 0: Brake output N.O. 1: Brake output N.C. |

| PH-31 : BRAKE TIMER | s | 1.000 | 0 - 9.999 | Enable time before axis starts moving and after axis stop. |

| PH-32 : ACCELERATION | V/s | 20.00 | 0 - 99.99 | Acceleration value. |

| PH-33 : DECELERATION | V/s | 20.00 | 0 - 99.99 | Deceleration value. |

| PH-34 : PULSE ENABLE | - | 0 | 0 - 1 | 0: Pulse positioning disable. 1: Pulse positioning enable. |

| PH-35 : APPROACH QUOTA | ° | 0.30 | 0 - 999.99 | Quota before target where pulse positioning begins. |

| PH-36 : PULSE TIME | s | 0.100 | 0 - 9.999 | Time of a single pulse step. |

| PH-37 : PULSE DELAY | s | 0.100 | 0 - 9.999 | Time between two steps. |

| PH-38 : PULSE NUMBER | - | 40 | 0 - 9999 | Maximum number of pulse step. |

| PH-39 : PULSE AMPLITUDE | V | 0.1 | 0 - 10.0 | Pulse amplitude in volt. |

| PH-40 : ENABLE SPINE | - | 0 | 0 - 1 | 0: Conic spine insertion disable. 1: Conic spine insertion enable. |

| PH-41 : SPINE DELAY | s | 0.200 | 0 - 9.999 | Time between spine insertion and brake output. |

| PH-42 : POSITION SPINE 1 | ° | 0 | -9999.99 - 9999.99 | Position for spine n° 1. |

| PH-43 : POSITION SPINE 2 | ° | 90.00 | -9999.99 - 9999.99 | Position for spine n° 2. |

| PH-44 : ENABLE CONVERSION | - | 0 | 0 - 1 | 0: position linear conversion disable. 1: position linear conversion enable. |

| PH-45 : REAL POSIT 2 | ° | 22.50 | -9999.99 - 9999.99 | Axis real position in sector N°2. |

| PH-46 : CONV. POSIT 2 | ° | 22.50 | -9999.99 - 9999.99 | Axis converted position in sector N°2. |

| PH-47 : REAL POSIT 3 | ° | 45.00 | -9999.99 - 9999.99 | Axis real position in sector N°3. |

| PH-48 : CONV. POSIT 3 | ° | 45.00 | -9999.99 - 9999.99 | Axis converted position in sector N°3. |

| PH-49 : REAL POSIT 4 | ° | 67.50 | -9999.99 - 9999.99 | Axis real position in sector N°4. |

| PH-50 : CONV. POSIT 4 | ° | 67.50 | -9999.99 - 9999.99 | Axis converted position in sector N°4. |

| PH-51 : REAL POSIT 5 | ° | 90.00 | -9999.99 - 9999.99 | Axis real position in sector N°5. |

| PH-52 : CONV. POSIT 5 | ° | 90.00 | -9999.99 - 9999.99 | Axis converted position in sector N°5. |

| PH-53 : REAL POSIT 6 | ° | 0 | -9999.99 - 9999.99 | Axis real position in sector N°6. |

| PH-54 : CONV. POSIT 6 | ° | 0 | -9999.99 - 9999.99 | Axis converted position in sector N°6. |

| PH-55 : REAL POSIT 7 | ° | 0 | -9999.99 - 9999.99 | Axis real position in sector N°7. |

| PH-56 : CONV. POSIT 7 | ° | 0 | -9999.99 - 9999.99 | Axis converted position in sector N°7. |

| PH-57 : REAL POSIT 8 | ° | 0 | -9999.99 - 9999.99 | Axis real position in sector N°8. |

| PH-58 : CONV. POSIT 8 | ° | 0 | -9999.99 - 9999.99 | Axis converted position in sector N°8. |

7.6 Tarature

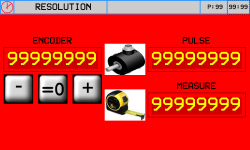

7.6.1 Taratura della risoluzione

→

→

-

Premere il tasto

(Out analogica +1 Volt), controllare che il valore del campo ENCODER aumenti

(Out analogica +1 Volt), controllare che il valore del campo ENCODER aumenti -

Premere il tasto

(Out analogica -1 Volt), controllare che il valore del campo ENCODER diminuisca

(Out analogica -1 Volt), controllare che il valore del campo ENCODER diminuisca -

A - A' = Spazio più lungo possibile

-

Segnare la posizione di partenza (A)

-

Azzerare il valore ENCODER:

-

Eseguire il movimento da A ad A'

-

Trascrivere nel campo PULSE, il valore visualizzato nel campo ENCODER

-

Misurare il delta spazio A - A'

-

Scrivere il valore di delta spazio A - A' nel campo MEASURE

Importante:

-

Il valore di PULSE dovrà sempre essere superiore al valore di MEASURE (il valore ottimale è „MEASURE x 10 = PULSE“)

-

Introdurre il valore MEASURE nell'unità di misura scelta. Esempio: se l'unità di misura scelta è 1/10mm e la misura di delta spazio è 133.5mm, introdurre il valore 1335 nel campo MEASURE

-

I valori di Pulse e Misure qui inseriti , verranno trascritti automaticamente nei parametri GP-XX

7.6.2 Taratura P.I.D.

7.6.3 Linearizzazione

Inserire pulsante „ Abilitazioni “

Inserire descrizione delle abilitazioni …ovvero come è stata costruita la macchina vedi pagine iniziali sui tipi di macchine che si possono costruire con questa apparecchiatura

Poi , descrivere come caricare i default

Indicare come settare i parametri che sono specifici per la meccanica predisposta per questa macchina

Quindi si dovrà indicare come verificare gli ingressi e le uscite

8. Diagnostics

8.1 CPU DATA

8.2 Inputs

8.3 Outputs

8.4 Counters

8.5 Analog outputs

★ Sostituire la pagina con quella riportata adattandola a questa specifica applicazione ( presa dalla levigatrice )

★ Scrivere : „ Controllare tutti gli ingressi digitali „

Per risparmiare ingressi ho modificato gli ingressi dei fine corsa degli assi

Per ogni asse non ci sono più due ingressi ma bensì uno solo …a mio avviso più che sufficiente

Poi , ho modificato i Jog …a mio avviso …utilizzando il portale ho visto che è facile sbagliare

è meglio selezionare l'asse e avere una unica interrutore a leva per movimentarlo …questo, a mio avviso favorisce il non fare errori

Poi , non è serio che lo Start e lo Stop macchina sia sullo strumento …quindi ho previsto due ingressi dedicati

Poi , ho modificato gli ingressi di Feedback dell'asse W e Asse H

…spostandoli dalle fasi encoder a degli ingressi digitali.

Nota : quando l'asse H è manuale ….per il feedback del punzone potremo utilizzare i fine corsa 24 e 25 …liberando cosi l'ingresso 23

A questo punto ..rivisti gli ingressi …potremo avere due ingressi liberi …il 23 e il 32 …e le fasi encodere potremo riservarle solo per casi particolari

8.6 Controllo dei finecorsa

Controllo dei finecorsa hardware

Controllo dei finecorsa 0° - 90° del disco

9. Hardware and connections

9.0.1 I/O List

9.0.1.1 Ingressi digitali (n. 32)

| NOME | DESCRIZIONE | MORSETTO | HARDWARE |

|---|---|---|---|

| I 1 | JOG X + (move X in + direction) | CN11 | J1K31-FR30 |

| I 2 | JOG X - (move X in - direction) | ||

| I 3 | JOG Y + (move Y in + direction) | ||

| I 4 | JOG Y - (move Y in - direction) | ||

| I 5 | JOG Z + (move Z in + direction / up) | ||

| I 6 | JOG Z - (move Z in - direction / down) | ||

| I 7 | Start work | ||

| I 8 | Stop work | ||

| I 9 | Enable manual state | CN12 | J1K31-FR30 |

| I 10 | Enable automatic state | ||

| I 11 | Reset work and zero axes | ||

| I 12 | High speed JOG. (ON = high, LOW = slow) | ||

| I 13 | Water pressure OK | ||

| I 14 | Auxiliary OK | ||

| I 15 | Splindle speed ok | ||

| I 16 | Rotation table W in working position | ||

| I 17 | Drivers OK | CN13 | J1K31-FR30 |

| I 18 | Perimetral protection OK | ||

| I 19 | X limit switch | ||

| I 20 | Y limit switch | ||

| I 21 | Z limit switch | ||

| I 22 | Feedback for unlock position 1 (usually 0°) axis W | ||

| I 23 | Feedback for unlock position 1 (usually 90°) axis W | ||

| I 24 | Y position OK for tilting table | ||

| I 25 | Horizontal disk | ||

| I 26 | Vertical disk | CN14 | J1K31-FR30 |

| I 27 | X Homing Switch | ||

| I 28 | Y Homing Switch | ||

| I 29 | Z Homing Switch | ||

| I 30 | W Homing Switch | ||

| I 31 | H Homing Switch | ||

| I 32 | free |

9.0.1.2 Ingressi digitali veloci (n. 4)

| NOME | DESCRIZIONE | MORSETTO | HARDWARE |

|---|---|---|---|

| I01 | Turn revolution sensor | CN11 | J1K31-FR30 |

| I02 | Mill inverter on | CN12 | |

| I03 | Disk inverter on | CN13 | |

| I04 | Inverter ok | CN14 |

9.0.1.3 Ingressi digitali index (n. 1)

| NOME | DESCRIZIONE | MORSETTO | HARDWARE |

|---|---|---|---|

| IDX | free | CN20 | J1K31-FR30 |

9.0.1.4 Digital outputs (n. 32)

| NAME | DESCRIPTION | TERMINAL | HARDWARE |

|---|---|---|---|

| O1 | Automatic cycle active state | CN7 | J1K31-FR30 |

| O2 | free | ||

| O3 | Alarm sound (active according with PG-09 parameter) | ||

| O4 | Rotary table high | ||

| O5 | Rotary table low | ||

| O6 | free | ||

| O7 | Enable X axis | ||

| O8 | Laser 2 | ||

| O9 | Enable Y axis | CN8 | J1K31-FR30 |

| O10 | Break Y axis | ||

| O11 | Enable Z axis | ||

| O12 | Break Z axis | ||

| O13 | Enable W axis | ||

| O14 | Enable movment W axis | ||

| O15 | Break W axis | ||

| O16 | Enable H axis | ||

| O17 | Enable movment H axis | CN9 | J1K31-FR30 |

| O18 | Break H axis | ||

| O19 | EV water | ||

| O20 | Laser 1 | ||

| O21 | Reset drive. (Active for 2 sec when reset active alarms) | ||

| O22 | free | ||

| O23 | End automatic work | ||

| O24 | Machine OK (active if alarm state is not active) | ||

| O25 | Enable Mill inverter | CN10 | J1K31-FR30 |

| O26 | Enable Disk inverter | ||

| O27 | Electrocoil to unlock perimetral protections | ||

| O28 | free | ||

| O29 | Active lock position 1 (usually 0°) for W axis | ||

| O30 | Active lock position 2 (usually 90°)for W axis | ||

| O31 | Active lock position 1 (usually 0°) for H axis | ||

| O32 | Active lock position 2 (usually 90°)for H axis |

9.0.1.5 Quadrature encoder inputs (n° 8)

| Nome | Description | Connector | Hardware |

|---|---|---|---|

| CNT01 | position X | CN15 | J1K31-FR30 |

| CNT02 | position Y | CN16 | |

| CNT03 | position Z | CN17 | |

| CNT04 | position W | CN18 | |

| CNT05 | position H | CN19 | |

| CNT06 | interpolation override burns | CN20 | |

| CNT07 (*) | free | CN21 | |

| CNT08 (*) | free | CN22 |

(*) Not available in FR hardware version

9.0.1.6 Analog inputs (n. 4)

| Name | Description | Connector | Hardware |

|---|---|---|---|

| AI1 | Potentiometer to set the X speed in cut direction | CN28 | J1K31-FR30 |

| AI2 | Potentiometer to set the X speed in opposite cut direction | ||

| AI3 | Spindle motor actual current | CN29 | |

| AI4 | Spindle actual rotation speed |

9.0.1.7 Analog outputs (n. 8)

| Nome | Description | Connector | Hardware |

|---|---|---|---|

| AO1 | X Speed | CN26 | J1K31-FR30 |

| AO2 | Y Speed | ||

| AO3 | Z Speed | ||

| AO4 | W Speed | ||

| AO5 | H Speed | CN27 | J1K31-FR30 |

| AO6 | Spindle rotation speed set | ||

| AO7 (*) | free | ||

| AO8 (*) | free |

(*) Not available in FR hardware version

( 1 ) or horizontal disk if parameter PH3 ENCODER is zero

( 2 ) or vertical disk if parameter PH3 ENCODER is zero

Note

★ NC - O significa contatto Normalmente chiuso ( Closed ) , l'azione verrà fatta quando il contatto si apre ( Open )

★ NO - C significa contatto Normalmente aperto ( Open ) , l'azione verrà fatta quando il contatto si chiude ( Closed )

★ NO - C significa contatto Normalmente aperto ( Open ), l'azione verrà fatta quando il contatto si chiude ( Closed ) in modo continuo (Continuous )

Uscite digitali

10. Homing

| Homing abilitato | |

| Homing disabilitato | |

| Homing non eseguito | |

| Homing eseguito correttamente | |

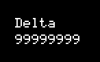

| Delta di errore  |

ALWAYS run the Homing procedure before going from HOMING to MANUAL.

Failure to do the Homing will limit the machine operation. These limits are in the Setup section protected by password.

10.1 Esecuzione dell'homing

-

Attivare l'ingresso

-

A lato risulta l'errore Delta

11. LAVORAZIONI

11.1 Tagli multipli

11.1.1 Senza banco girevole

11.1.2 Con banco girevole

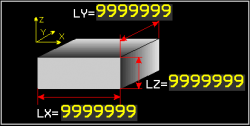

11.1.3 Axes's work parameters

11.1.4 Parametri della lavorazione

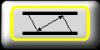

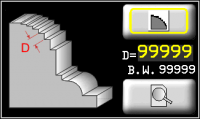

11.2 Inclinated Cuts

11.2.1 Parametri di lavoro degli assi

VEDI IL CAPITOLO Axes's work parameters

11.2.2 Parametri della lavorazione

11.3 Programmi di lavoro

11.3.1 New program lavorazione profili

11.3.1.1 Drawing Editor

Inserire le coordinate del punto finale del nuovo tratto (il punto iniziale è il punto finale del precedente). Gli altri strumenti di questa pagina sono:

I tipi di tratto e i parametri relativi sono i seguenti:

In caso di tratto del profilo in sottosquadra, il software correggerà automaticamente.

Profili con tagli rettilinei

Per ottenere una sagomatura con tagli rettilinei, programmare il profilo solamente sul piano Y-Z

Non si deve assolutamente disegnare alcun profilo negli altri piani.

Profili con tagli curvilinei

Per ottenere una sagomatura con tagli rettilinei, programmare il profilo sul piano Y-Z

Inoltre è necessario disegnare l'andamento dei tagli:

Per effettuare il cambio di piano è sufficiente toccare l'immagine stessa.

11.3.1.2 Work cycle - Profiles

La lavorazione di spatolatura NON è possibile se i profili vengono eseguiti con tagli curvilinei.

11.3.2 New program fresatura

11.3.2.1 Milling drawing editor

Pagina di disegno delle geometrie. il disegno, per convenzione, deve essere eseguito nel quadrante con X e Y positive (vedi figura). Nel seguito descriveremo le parti di questo editor. Alcune funzionalità sono in comune con l'editor dei profili.

Per disegnare è necessario inserire una successione di tratti premendo il tasto  . Quando si preme questo tasto appare la seguente pagina:

. Quando si preme questo tasto appare la seguente pagina:

11.3.2.2 Work Cycle - Tops

Una volta disegnate le geometrie è possibile associare ad ognuna di esse una o più lavorazioni. La successione delle lavorazioni compone il programma di lavoro. Le lavorazioni saranno poi eseguite nell'ordine in cui appaiono nella lista.

In questa pagina è possibile associare un tipo di lavorazione ad una delle geometrie disegnate. Sono presenti i seguenti tasti:

11.3.2.2.1 CUT - Parametri di lavorazione taglio

Limitazioni alla compensazione utensile

La compensazione del diametro dell'utensile nelle lavorazioni 2D consente di determinare il percorso che l'utensile di un certo diametro deve compiere per ottenere le dimensioni del pezzo inserite.

Una volta impostato il diametro dell'utensile nella apposita pagina della lavorazione 2D, viene proposto all'operatore il percorso utensile disegnato con un tratto blu. L'operatore deve eseguire un controllo visivo della correttezza del percorso utensile.

Tale controllo è necessario per verificare la correttezza del percorso nel caso in cui si siano verificati i casi limite di seguito elencati:

Percorso utensile che si chiude su se stesso:

In questo caso NON viene segnalato un errore nella compensazione utensile.

I casi limite descritti potranno essere risolti nei futuri sviluppi del software per la compensazione utensile.

11.3.2.2.2 MILLING - Parametri lavorazione "Svuotatura"

L'area interna di una geometria chiusa viene svuotata tramite foratura. Tale lavorazione calcola la posizione dei fori secondo una modalità impostata con i seguenti parametri.

11.3.2.2.3 POCKETING - Parametri lavorazione "Tasca"

L'area interna di una geometria chiusa viene fresata per realizzare una tasca. Il fondo della tasca può essere inclinato secondo una direzione impostata.

11.3.2.2.4 POCKETING 3D - Parametri lavorazione "Rastrematura"

L'area interna di una geometria chiusa viene fresata per inclinare il fondo della tasca verso un punto specificato chiamato centro dello scarico. I movimenti dell'utensile saranno radiali verso il centro dello scarico.

| Lavorazione Tasca3D applicata ad una geometria rettangolare | |

|---|---|

|

|

| 1 | Profondità nel centro |

| 2 | Raggio esterno |

| 3 | Raggio interno |

| 4 | Raggio scarico |

| 5 | Geometria chiusa |

| 6 | Profondità sul bordo |

| 7 | Percorso utensile calcolato |

11.3.2.2.5 SAW CUT - Parametri di lavorazione taglio

This is the starting point page to manage user programs.

You can:

-

View programs list.

-

Select a program in the list touching related description.

-

Walk forward and backward from program list using page left/right buttons.

-

Get a graphical snapshot of selected program geometries.

-

Filter program list using a short string to match and/or between program type.

-

Put quickly in run the selected program using the Program Execution button.

11.3.3 New program taglio poligoni

| See chapter Milling drawing editor |

| See chapter SAW CUT - Parametri di lavorazione taglio |

11.3.4 Program's List Filters

Using the program's list filters is possible to get quickly the desired program, rather than scroll entire available list.

Using the program's list filters is possible to get quickly the desired program, rather than scroll entire available list.

The system permit two type of filtering which can be combined each other:

-

Filter on program description

-

Filter on program type

You can use the field „Filter“ to enter 1 or 2 ASCII chars which are part of description that are to search.

For example to search any program which contains the sub-string „MA“ just enter MA in „Filter“ field.

To activate a new filter is necessary to DISABLE and ENABLE filtering using related button.

Any changes to „Filter“ and „Type“ field require switch of filter button to be acquired.

With „Type“ is possible to filter all programs of same type:

| Type | Description |

|---|---|

| 0 | Show any program |

| 1 | Show only tagli sagomati/profilatura programs |

| 2 | Show only fresatura programs |

| 3 | Show only taglio poligoni programs |

Combine two filter settings to get a better result.

11.4 Program execution

11.4.1 Program type 0 (Profili dritti)

Una volta dato lo start verranno realizzati in successione tutti i tagli con un'unica passata (marmo) oppure ad incrementi successivi (granito) in accordo con i parametri impostati in precedenza. La successione dei tagli compone la sgrossatura del profilo. L'asse X si muoverà sempre tra le due quote autoapprese che dovranno essere esterne al blocco da lavorare.

A questo punto può essere eseguita la finitura se il selettore della finitura è stato impostato su CONTINUA (se impostato su OFF la finitura verrà saltata, se impostato su SOLO la finitura verrà eseguita subito, senza eseguire la sgrossatura).

Per eseguire l'operazione di finitura la lama si porta sulla quota di X autoappresa minima + quota di correzione e quindi esegue una serie di passate in interpolazione YZ in accordo con i parametri per la finitura impostati. La finitura finisce quando si arriva alla quota X autoappresa massima - quota di correzione (vedi esempio).

Nel dare start al ciclo automatico verrà richiesta un'operazione di azzeramento delle quote degli assi.

11.4.2 Program type 0 (Profili sagomati)

I tagli vengono realizzati in successione con un'unica passata (marmo) oppure ad incrementi successivi (granito) in accordo con i parametri impostati in precedenza. La successione dei tagli compone la sgrossatura del profilo. I tagli vengono eseguiti partendo dalla quota X autoappresa minima aggiungendo due tratti orizzontali lunghi come il raggio della lama, prima e dopo il profilo disegnato.

Si potranno presentare quindi due casi:

In questo caso la larghezza del profilo sommato al diametro della lama è maggiore della distanza tra le due quote di X autoapprese. Come si vede dalla figura, il taglio parte alla quota minima autoappresa e viene eseguito completamente fino a superare la quota X massima autoappresa.

In questo caso la larghezza del profilo sommato al diametro della lama è minore della distanza tra le due quote di X autoapprese. Come si vede dalla figura, il taglio parte alla quota minima autoappresa ,mentre il tratto orizzontale finale viene prolungato fino a portare il centro della lama sulla quota X autoappresa massima.

Il processo di finitura non è previsto per le lavorazioni di taglio curvilineo.

Questa schermata spiega che la lama deve essere portata a sfioro del blocco (come rappresentato), prima di dare l' OK per l'azzeramento delle quote degli assi.

11.4.3 Program type 1 or 2 (Profili sagomati)

Nella pagina di esecuzione 2D è possibile lanciare l'esecuzione di un programma 2D. Nella lista di lavorazioni sono evidenziate a gruppi di 5 in un menu scorrevole le singole operazioni che compongono il programma. Durante l'esecuzione verrò visualizzata l'esecuzione della lavorazione in maniera simile a quanto ottenuto in fase di programmazione.

Nel dare start al ciclo automatico verrà richiesta un'operazione di azzeramento delle quote degli assi.

12. Manual/Semiautomatic

to view the 5 axis positions (distance from zero) and speeds

to view the 5 axis positions (distance from zero) and speeds

Here you can move the axis as the base page and further you can start a moving to a quota.

Single cut screen:

13. Machine Data

14. ISO G codes

N.B. Optional accessory requiring QEM Isomanager (see specific manual

The ISO code is processed by performing a tool path created on a CAD/CAM, which creates a list of G code instructions that are then converted into a .hex file by the Qem Isomanager software.

The .hex file is then downloaded onto the controller by Ethernet, Modem or SD card.

If an SD card is used, the .hex file must be renamed with a number from 0 to 999999. (file name: 1.hex, 2.hex…)

The Program State box:

| Execution Mode | set one of the following modes: 1: read from MMC read file from a Memory card 2: read from remote read file from the PC connection 3: store in MMC only save file from PC to Memory card |

| MMC program number | the .hex file number in the MMC/SD card. |

| Read status | the percentage progress of reading the file on MMC/SD card. |

| Block Executed | ISO instructions executed. |

| G code actual line num. | the actual ISO instruction number. |

| G code actual line | the actual ISO instruction. |

14.0.0.1 Center

Questa pagina offre uno strumento per poter correggere le quote X e Y della posizione del centro banco.

Una volta visualizzata questa pagina le coordinate X e Y del centro banco verranno copiate rispettivamente in PC01 e PC02.

Le fasi da seguire sono le seguenti:

-

Selezionare la modalità manuale.

-

Assicurarsi che l'asse Z sia stato azzerato sulla superficie da incidere. Eventualmente accedere alla pagina di manuale per farlo.

-

Avviare il disco e attendere che sia arrivato in velocità.

-

Toccare il tasto START sul display e lasciar eseguire l'incisione dei 5 tagli come mostrato in figura. Le incisioni dei lati del quadrato verranno eseguite alla profondità specificata nel parametro Z. L'incisione centrale verrà eseguita a profondità fissa di 5 mm.

-

Una volta eseguita l'incisione si devono eseguire le 3 misure indicate e si devono scrivere nei parametri PC03, PC04, PC05.

-

A questo punto si può premere il tasto CALC sul display per eseguire le correzioni. Si noteranno i valori PC01 e PC02 cambiare. Il tasto CALC può essere usato una sola volta e quindi se si vogliono modificare le misure inserite e ricalcolare le correzioni, bisogna uscire dalla pagina e rientrare.

-

Se si accetta la correzione, allora si devono salvare i nuovi valori premendo il tasto SAVE. Si uscirà automaticamente dalla pagina.

-

A questo punto è possibile rientrare in questa pagina ed eseguire ancora l'incisione (punti 1, 2 e 3) per verificare che PC03 e PC04 siano tra loro uguali e PC05 sia pari a L mm.

| Nome parametro | Unità di misura | Default | Range | Descrizione |

|---|---|---|---|---|

| PC01 : X CENTER | mm | 1699.10 | 0÷999999.99 | Copia della coordinata X del centro del banco. |

| PC02 : Y CENTER | mm | 1765.60 | 0÷999999.99 | Copia della coordinata Y del centro del banco. |

| PC03 : | mm | 0.00 | -999.99 ÷ 999.99 | Misure come da disegno per la correzione della coordinata X del centro. |

| PC04 : | mm | 0.00 | -999.99 ÷ 999.99 | |

| PC05 : | mm | 0.00 | 0÷9999.99 | Misure come da disegno per la correzione della coordinata Y del centro. |

| L: | mm | 200.00 | 0÷999999.99 | Lato L dell'incisione praticata. |

| Z: | mm | 5.00 | 0÷999999.99 | Profondità del taglio dei lati |

14.1 Enable

15. Alarms

Alarms block the machine operation.

| Alarm | Cause | Solution |

|---|---|---|

| Emergency | Manual emergency stop | - |

| Y limit switch backward | Y-axis at minimum LS | - |

| Y limit switch forward | Y-axis at maximum LS | - |

| Z limit switch backward | Z-axis at minimum LS | - |

| Z limit switch forward | Z-axis at maximum LS | - |

| X limit switch backward | X-axis at minimum LS | - |

| X limit switch forward | X-axis at maximum LS | - |

| H limit switch backward | H-axis at minimum LS | - |

| H limit switch forward | H-axis at maximum LS | - |

| Blade not running | Disk must be running in automatic cyle | - |

| Water pressure | No cooling water | The water valve shut |

| Blade motor overcurrent | The disk motor current absorption is over the threshold | - |

| Z Following error | The axis follow error is over the maximum threshold | - |

| Y Following error | - | |

| X Following error | - | |

| Interpolation fault | There is an error during the interpolation of the axes. | One of the axes has gone over the maximum position. |

| Thermic fault | Overload of drivers tripped | - |

| Driver is fault | Fault in one of the axis drivers | - |

| X encoder fault | The encoder of the axis does not work properly | - |

| Y encoder fault | - | |

| Z encoder fault | - | |

| W sensor missing | The low table sensor could be disconnected. | - |

| Y Axis out of tolerance | The axis positioning out of set tolerance. | Control the axis setup parameters |

| Z Axis out of tolerance | ||

| W Axis out of tolerance | ||

| H Axis out of tolerance | ||

| CAN module - data error | CAN module is in error | Check CAN comunication or the cable |

| CAN module - no comunication | CAN module does't respond | |

| MMC/SD not present | Error during upload/download data with MMC/SD | Check the MMC/SD support, check the correct procedure |

| MMC/SD error update | ||

| MMC/SD file not open | ||

| MMC/SD file not create | ||

| MMC/SD error write | ||

| MMC/SD error seek | ||

| MMC/SD error read | ||

| MMC/SD error read seek | ||

| MMC/SD error read format | ||

| MMC/SD error record | ||

| MMC/SD error delete | ||

| MMC/SD error max retry | ||

| MMC/SD undefined error | ||

| INT: motion mode not defined | Error from interpolation interpreter | - |

| INT: exact path mode not supported | ||

| INT: invalid istruction | ||

| INT: invalid version | ||

| INT: invalid release | ||

| INT: spindle management | ||

| INT: change tool management | ||

| Mechanical components activation error | Error from interpolation execution | |

| Device INTERP writing error | ||

| Device INTERP starting error |

15.1 Alarm history

15.2 Warning Messages

Messages do not block the machine operation.

| Messagge | Cause | Solution |

|---|---|---|

| WAIT PLEASE… | A calculation is in course. | - |

| PATH ERROR | An error has been found in the path settings, before the process. | Control that the path is not too long |

| ERR: BLADE SLOPED | The inclination of the blade and the tool is not correct for the work cycle. | The blade or the tool inclination must be corrected |

| WORK DONE | The automatic cycle is completed without problems. | - |

| X POSITION NOT OK | The position of X is not correct. | It is external to the self-learn positions of the LS. |

| BATTERY DOWN | The battery of the controller is flat or has a low charge. | See the installation and maintenance manual for the battery change instructions. |

| EXECUTE HOMING | The Homing procedure has not be performed. | Perform the homing procedure. |