DC12RotCut

D = Device( camming3, camming4)

C = Funzioni di Calcolo

DESCRIZIONE GENERALE

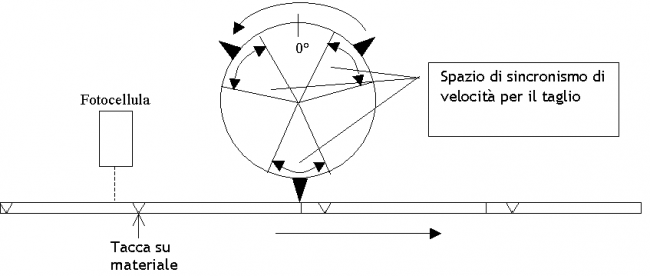

La funzione DC12RotCut esegue i calcoli necessari e provvede alla scrittura della cam table di un device CAMMING3 o CAMMING4 per poter eseguire un taglio al volo circolare.

In particolare la funzione gestisce il controllo di un asse (Slave) costituito da un cilindro di taglio mono o multi lama (massimo 6 lame) sincronizzandolo al materiale da tagliare mediante la lettura del conteggio dato da un encoder (Master) posto sul materiale stesso.

La funzione ha la possibilità (opzionale) di rifasare il conteggio dell'asse di taglio rotativo (Slave) tramite un ingresso di rifasamento che può essere normale o ad interrupt, posto in un punto noto della corsa dell'asse stesso.

La funzione ha, inoltre, la possibilità di sincronizzare il taglio sul materiale tramite una fotocellula, posizionata prima del taglio, che legge una tacca sul materiale stesso.

fig.1

DESCRIZIONE DETTAGLIATA

La risoluzione dell'asse Slave (parametri measure e pulse) va impostata in modo che l'unità di misura del conteggio sia gradi, gradi/10, gradi/100 oppure gradi/1000.

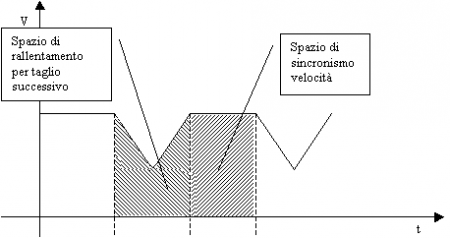

Il parametro “Spazio di sincronismo” (aslParam[6]) stabilisce per quanto spazio (in gradi) il cilindro di taglio mantiene la sua velocità periferica uguale alla velocità della linea (tratto di taglio).

Nello spazio tra un tratto di taglio e l'altro, il cilindro di taglio accelera o decelera la sua corsa in modo da farsi trovare pronto all'appuntamento con il taglio successivo. Se la lunghezza pezzo da tagliare è grande, è probabile che, in questi spazi intermedi, il cilindro di taglio effettui una fermata. La fermata avviene sempre nel punto intermedio tra una lama e la successiva (nel caso di un monolama, a metà cilindro nel punto opposto alla lama).

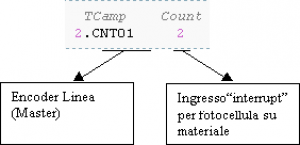

Nel file di configurazione deve essere configurato (obbligatoriamente in ogni caso) anche un device COUNTER3 che viene utilizzato dalla funzione per la gestione della fotocellula sul materiale. Tale device dovrà avere come riferimento di ingresso il conteggio encoder del master.

La funzione deve essere posta su un punto dell'applicativo che venga eseguito continuamente (ad ogni giro logico del Qmove). Per agganciare lo Slave al movimento del Master è sufficiente dare un comando di STARTCAM dopo aver eseguito il preset.

PRESET

L'operazione di preset (ricerca del punto di zero) dell'asse cilindro di taglio, deve essere fatta ad ogni riaccensione del sistema. Il preset prevede l'utilizzo di un sensore la cui dichiarazione deve essere fatta nella riga di configurazione del device CAMMINGx, sul file di configurazione. Questo sensore (che può essere lo stesso di quello utilizzato per il rifasamento dell'asse stesso) va dichiarato come “IAZero” (ingresso abilitazione impulso di zero).

Il preset deve azzerare il conteggio (o caricare una quota in esso), in modo che quando il conteggio ha valore 0 la lama (o una delle lame) si trovi esattamente sul punto di taglio (vedere la fig.1)

Dopo l'operazione di Preset, si deve comandare un posizionamento dell'asse cilindro alla quota:

QUOTA_POS = ANG_GIRO - (SPAZIO_SYNC/2)

Dove:

ANG_GIRO = 360° (nell'unità di misura utilizzata, cioè, 360 se gradi, 3600 se decimi, ecc…)

SPAZIO_SYNC = è il parametro aslParam[6] (“Spazio di sincronismo”)

Per chiarimenti vedere gli esempi in calce.

RIFASAMENTO ASSE CILINDRO DI TAGLIO

L'asse cilindro di taglio ha la possibilità di essere rifasato ad ogni giro mediante un ingresso digitale normale o veloce (ad interrupt).

Il rifasamento è utile in tutti quei casi in cui la risoluzione dell'encoder (rapporto tra il numero di impulsi giro dell'encoder e lo spazio periferico percorso dal cilindro di taglio), non è un numero finito, oppure nel caso in cui ci siano degli slittamenti tra il movimento del cilindro e l'encoder stresso.

Una limitazione dell'ingresso di rifasamento si ha quando si utilizza un cilindro monolama. In questo caso è infatti necessario che nel momento dell'attivazione del sensore di rifasamento, il cilindro di taglio si trovi con la lama in fase di taglio (e cioè mentre sta eseguendo il tratto di sincronismo).

SINCRONIZZAZIONE SU MATERIALE TRAMITE FOTOCELLULA

Esiste la possibilità di sincronizzare il taglio del materiale con una tacca presente sul materiale stesso (aslParam[11] = 1).

Tale tacca viene rilevata tramite una fotocellula veloce che entra come interrupt nel Qmove. La fotocellula fa in modo che il sistema tenga conto di eventuali slittamenti del materiale sul proprio encoder, utilizzando la tacca come riferimento di posizione. Nel caso, su un pezzo, la tacca non venga rilevata, viene posta in esecuzione la lunghezza del pezzo impostata, più l'eventuale correzione rilevata nel pezzo precedente.

Nel caso di utilizzo della fotocellula di rilevamento tacca su materiale, non è più necessario dare il comando di STARTCAM allo slave, in quanto l'aggancio viene effettuato automaticamente in corrispondenza della prima tacca rilevata.

| GRAFICO VELOCITA'-TEMPO DELLA CAMMA PER IL TAGLIO CIRCOLARE (fig.2) |

|

IMPLEMENTAZIONE

DC12RotCut (cmCam, cnContM, aslParam, sfChangeExe, sbErrore)

Parametri:

L'array “aslParam” deve essere di almeno 16 elementi

Master = Asse che trasporta il materiale della linea

Slave = Asse del Cilindro di taglio

| IN/OUT | TIPO VARIABILE | NOME DI ESEMPIO | DIM | |

|---|---|---|---|---|

| IN | CAMMING3 CAMMING4 | CmCam | Tipo di device a cui si può applicare la funzione | |

| IN | COUNTER3 | cnContM | Tipo di device da dichiarare sul file di configurazione (obbligatorio) | |

| IN | ARRSYS | aslParam[1] | L | Lunghezza pezzo da tagliare (UM Master) |

| IN | ARRSYS | aslParam[2] | L | Numero di lame nel cilindro di taglio [1 ÷ 6] |

| IN | ARRSYS | aslParam[3] | L | Raggio del cilindro di taglio (UM Master) (per calcolo veocità nel tratto di sincronismo) |

| IN | ARRSYS | aslParam[4] | L | UM Slave (1=gradi, 10=dec.grado, 100=cent.grado, 1000=mill.grado) |

| IN | ARRSYS | aslParam[5] | L | Tipo di rampe per acc/decel Slave (0=trapezoidali, 1=epicicloidali) |

| IN | ARRSYS | aslParam[6] | L | Spazio Slave di sincronismo di velocità per il taglio (UM Slave) |

| IN | ARRSYS | aslParam[7] | L | Tipo di ingresso di rifasamento Slave (0=nessuno, 1=ingr.interrupt, 2=ingr.normale) |

| IN | ARRSYS | aslParam[8] | L | Fronte dell'ingresso di rifasamento (0=discesa, 1=salita) |

| IN | ARRSYS | aslParam[9] | L | Valore da caricare sul conteggio all'attivazione del sensore di rifasamento (UM Slave) |

| IN | ARRSYS | aslParam[10] | L | Percentuale di extravelocità del cilindro di taglio rispetto alla linea, nel tratto a velocità costante (%) [-99 ÷ 99] |

| IN | ARRSYS | aslParam[11] | L | Tipo di ingresso per la cattura tacca su materiale (0=nessuna, 1=ingr.interrupt) |

| IN | ARRSYS | aslParam[12] | L | Fronte dell'ingresso per la cattura tacca su materiale (0=discesa,1=salita) (*) |

| IN | ARRSYS | aslParam[13] | L | Distanza tra la fotocellula di rilevamento tacca e il centro del cilindro di taglio (UM master) (*) |

| IN | ARRSYS | aslParam[14] | L | Sul pezzo da tagliare: Distanza tra la tacca e la fine del pezzo. (UM Master) (*) |

| IN | ARRSYS | aslParam[15] | L | Valore di 'CodeM' da impostare sul settore di taglio. Questo valore si può leggere durante il funzionamento dinamico sulla variabile 'codeMex'. (i valori: -99 e -100 sono utilizzati internamente alla funzione e non possono essere impostati) |

| IN | ARRSYS | aslParam[16] | L | Velocità massima della linea (UM master/sec) |

| IN | ARRSYS | aslParam[17] | L | Tempo di campionamento del device camming (msec) |

| OUT | SYSTEM | sfChangeExe | F | Flag che quando vale 1 indica che il cambio di parametri al volo è in corso di esecuzione. Una volta completato il cambio parametri, il flag torna a 0. |

| OUT | SYSTEM | sbErrore | B | Variabile contenente l'eventuale errore scaturito dalla funzione (vedere il paragrafo relativo) |

(*) = Opzionale. Da impostarsi solo nel caso di utilizzo di fotocellula per la lettura della tacca sul materiale.

Errore

Ad ogni richiamo della funzione se intervengono degli errori, questi vengono riportati sulla variabile di errore (indicata come “sbErrore” nella tabella).

I valori della variabili dal 10 in poi sono da considerarsi “warnings”, segnalazioni cioè che non causano una emergenza all'asse Slave. I valori inferiori al 10, invece, pregiudicano il funzionamento causando, in caso di comparsa in fase dinamica, una fermata dell'asse.

La variabile di errore non deve mai essere azzerata (provvede automaticamente la funzione a farlo quando non ci sono più errori).

Il significato di tali valori è riassunto di seguito:

0: Nessun errore

1: Unità di misura Slave non corretta

2: Misura del raggio o numero delle lame non corretti

3: Risoluzione asse Slave non corretta

4: Spazio di sincronismo (parametro aslParam[6]) troppo piccolo

5: Spazio Master (del materiale) tra un tratto di sincronismo e l'altro, troppo piccolo

6: Spazio di sincronismo (parametro aslParam[6]) errato

7: Percentuale di velocità (parametro aslParam[10]) nel tratto di sincronismo errata

10: Warning: Rifasamento non possibile (settore sincronismo troppo piccolo)

11: Warning: Spazio Sincronismo errato (cambio parametro impossibile)

12: Warning: Perc.extravelocità in taglio errata (cambio parametro impossibile)

13: Warning: Spazio Master (del materiale) tra un tratto di sincronismo e l'altro, troppo piccolo

14: Warning: Spazio Master negativo. Procedere con variazioni minori

15: Warning: Spazio Vkost troppo piccolo

16: Warning: Saturazione analogica Slave durante il tratto fuori sincronismo

Note di funzionamento

-

La funzione deve essere richiamata, all'interno dell'applicativo, una sola volta ed in modo continuo (in una porzione di codice che viene eseguita ad ogni giro-task).

-

La funzione, oltre a fare il calcolo dei settori, provvede anche a scrivere direttamente sul device.

-

Nel settore di taglio il codeMex assume il valore che si imposta nel parametro aslParam[15].

-

Il parametro aslParam[3] (raggio del cilindro di taglio) deve essere espresso con la stessa unità di misura del Master (UM Master), per poter avere un calcolo della velocità periferica del cilindro (Slave) paragonabile con quello della Linea (Master).

-

Il parametro aslParam[10] serve per aumentare o diminuire (in percentuale) la velocità costante nello spazio di sincronismo.

-

I parametri che si possono cambiare al volo (durante il funzionamento con camma agganciata) sono: aslParam[1], aslParam[5], aslParam[6], aslParam[10].

-

Nel caso di utilizzo della fotocellula di rilevamento tacca su materiale, non è più necessario dare il comando di STARTCAM allo slave, in quanto l'aggancio viene effettuato automaticamente in corrispondenza della prima tacca rilevata dalla fotocellula.

-

La funzione alloca in memoria 6 array composti da 60 long l'uno (totale 1440 byte), invisibili all'utente.

Esempio

CONFIGURAZIONE DEI DEVICES NEL FILE DI CONFIGURAZIONE

Nel file di configurazione devono essere configurati due device. Un CAMMING3 (o 4) e un COUNTER3. Eccoli descritti di seguito:

; TCamp CountS CountMA CountMB IntL IAZero IntLM IAZeroM InG InGInt IoutA Out cmCam CAMMING3 1 2.CNT02 2.CNT01 X.X 1 2.INP01 X X.X 2.INP08 1 2.AN02 X.X

; TCamp Count IntL IAZero InG InGInt cnContM COUNTER3 1 2.CNT01 2 X.X X.X

IMPLEMENTAZIONE DELLA FUNZIONE SU UN TASK

SENZA FOTOCELLULA SU MATERIALE

INIT: aslParam[1] = 10000 ;Lunghezza pezzo (UM Master) aslParam[2] = 3 ;Numero lame di taglio nel cilindro di taglio aslParam[3] = 4000 ;Raggio del cilindro di taglio (per tratto a vel kost)(UM Master) aslParam[4] = 10 ;UM (10=decimi di grado) aslParam[5] = 0 ;Tipo di rampe (0=trapez.) aslParam[6] = 400 ;Spazio di sincronismo per taglio (40°) aslParam[7] = 1 ;Tipo di rifasamento (1=ingresso ad interrupt) aslParam[8] = 1 ;Fronte dell'ingresso di rifasamento (1=salita) aslParam[9] = 0 ;Quota da caricare su sensore di rifasam. (gradi/10) aslParam[10] = 5 ;Percentuale di vel in + o - nel tratto di sincronismo (% vel sync) aslParam[11] = 0 ;Tipo di ingresso per la cattura tacca su materiale (0=nessuno) aslParam[12] = 0 ;Non utilizzato aslParam[13] = 0 ;Non utilizzato aslParam[14] = 0 ;Non utilizzato aslParam[15] = 1000 ;Valore di codeM da impostare sul settore di taglio aslParam[16] = 10000 ;Velocità massima Linea (1000 UMMaster/sec) aslParam[17] = 2 ;Tempo di campionamento del device "cmCam" MAIN: DC12RotCut (cmCam, cnContM, aslParam, sfChangeExe, sbErrore) ;Chiamata a funzione IF ifPreset ;Gestione Preset IF gfFrn01 gfFrn01 = 0 IF (NOT cmCam:st_camex) PRESET cmCam gfPresetOn = 1 ENDIF ENDIF ELSE gfFrn01 = 1 ENDIF IF gfPresetOn ;Posizionamento dopo il Preset IF cmCam:st_prsok cmCam:setpos = 3600 - (aslParam[6] / 2) ;Quota_pos = ang_giro - (spazio_sync/2) cmCam:setvel = (10 * cmCam:maxvel) / 100 ;10% di vel.max. START cmCam gfPresetOn = 0 ENDIF ENDIF IF ifStart ;Gestione ingresso di start IF gfFrn02 gfFrn02 = 0 IF (NOT cmCam:st_camex) AND (NOT sbErrore) STARTCAM cmCam ENDIF ENDIF ELSE gfFrn02 = 1 ENDIF IF ifStop ;Gestione ingresso di stop IF gfFrn03 gfFrn03 = 0 IF cmCam:st_camex STOPCAM cmCam ENDIF ENDIF ELSE gfFrn03 = 1 ENDIF WAIT 1 JUMP MAIN END

CON FOTOCELLULA SU MATERIALE

INIT: aslParam[1] = 10000 ;Lunghezza pezzo (UM Master) aslParam[2] = 3 ;Numero lame di taglio nel cilindro di taglio aslParam[3] = 4000 ;Raggio del cilindro di taglio (per tratto a vel kost)(UM Master) aslParam[4] = 10 ;UM (10=decimi di grado) aslParam[5] = 0 ;Tipo di rampe (0=trapez.) aslParam[6] = 400 ;Spazio di sincronismo per taglio (40°) aslParam[7] = 1 ;Tipo di rifasamento (1=ingresso ad interrupt) aslParam[8] = 1 ;Fronte dell'ingresso di rifasamento (1=salita) aslParam[9] = 0 ;Quota da caricare su sensore di rifasam. (gradi/10) aslParam[10] = 5 ;Percentuale di vel in + o - nel tratto di sincronismo (% vel sync) aslParam[11] = 1 ;Tipo di ingresso per la cattura tacca su materiale (1=inp interr.) aslParam[12] = 1 ;Fronte dell'ingresso per la cattura tacca su materiale (1=salita) aslParam[13] = 1000 ;Distanza tra la fotocellula di rilevamento tacca e il centro del cilindro di taglio aslParam[14] = 200 ;Sul pezzo da tagliare: Distanza tra la tacca e la fine del pezzo (UM Master) aslParam[15] = 1000 ;Valore di codeM da impostare sul settore di taglio aslParam[16] = 10000 ;Velocità massima Linea (1000 UMMaster/sec) aslParam[17] = 2 ;Tempo di campionamento del device "cmCam" MAIN: IF gfStart AND cmCam:st_prsok DC12RotCut (cmCam, cnContM, aslParam, sfChangeExe, sbErrore) ;Chiamata a funzione ENDIF ;gfStart è un flag che mi indica che lo Slave è abilitato a ricevere uno start e a fare il movimento automatico ;(La funzione si incarica anche dello start che avviene al primo impulso di fotocellula) IF ifPreset ;Gestione Preset IF gfFrn01 gfFrn01 = 0 IF (NOT cmCam:st_camex) PRESET cmCam gfPresetOn = 1 ENDIF ENDIF ELSE gfFrn01 = 1 ENDIF IF gfPresetOn ;Posizionamento dopo il Preset IF cmCam:st_prsok cmCam:setpos = 3600 - (aslParam[6] / 2) ;Quota_pos = ang_giro - (spazio_sync/2) cmCam:setvel = (10 * cmCam:maxvel) / 100 ;10% di vel.max. START cmCam gfPresetOn = 0 ENDIF ENDIF IF ifStop ;Gestione ingresso di stop IF gfFrn03 gfFrn03 = 0 IF cmCam:st_camex STOPCAM cmCam ENDIF ENDIF ELSE gfFrn03 = 1 ENDIF WAIT 1 JUMP MAIN END