Procedure e disegni relativi alla “risoluzione anomalie”

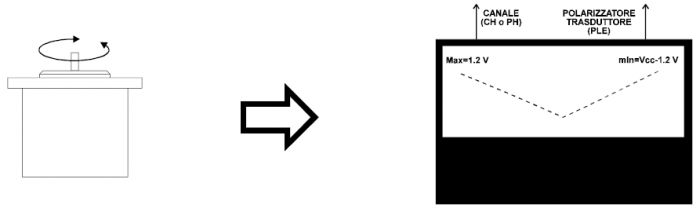

| Fig. 1 - Controllo della funzionalità del trasduttore (encoder o riga bidirezionali) - controllo dei livelli di tensione | |

|

|

| Ruotare molto lentamente l'alberino dell'encoder (o spostare il carrello della riga), ricercando gli stati logici “0” e “1” dei segnali. Allo stato logico “0” (livello basso), la massima tensione deve essere di 1,2 V; allo stato logico “1” (livello alto), la minima tensione deve essere pari alla tensione di alimentazione del trasduttore meno 1,2 V |

|

| Con un oscilloscopio a memoria è possibile verificare il corretto funzionamento del trasduttore. I segnali devono essere sempre sfasati di 90 gradi; in caso contrario (come figura a destra), possono essere introdotti dei problemi di funzionamento. |  |

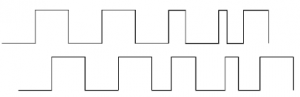

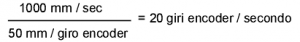

| Fig. 2 - Controllo del coefficiente moltiplicativo impostato (risoluzione trasduttore) |

Se l'errore di conteggio è doppio per conteggi doppi, l'errore è imputabile alla risoluzione impostata. |

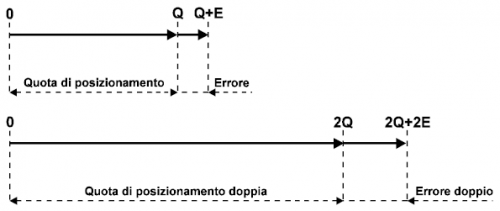

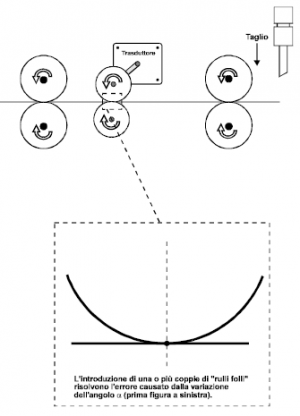

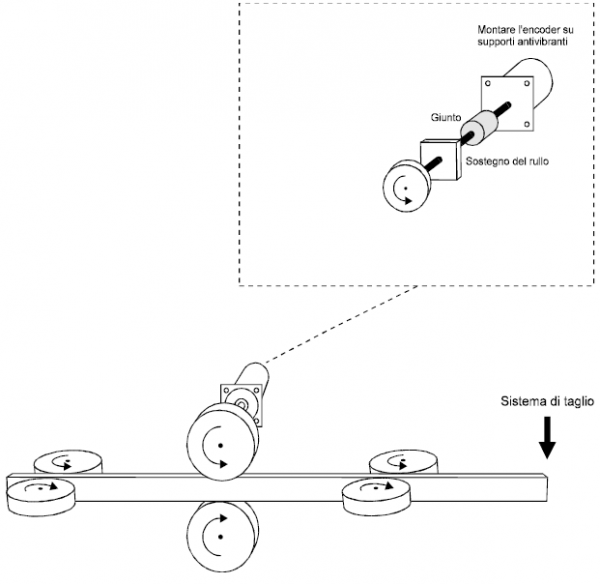

| Fig. 3 - Errori di misura causati dalle oscillazioni dei materiali misurati | |

|

|

| Il dimensionamento della ruota di misura nasce da un compromesso, dettato dal tipo di materiale che deve essere misurato: - Ruota piccola: segue fedelmente il materiale anche nelle sue piccole malformazioni o ondulazioni; per contro, per evitare slittamenti è necessaria una forte pressione della ruota sul materiale che, in caso di materiali morbidi, può provocare delle lacerazioni o deformazioni. - Ruota grande: segue con poca precisione le ondulazioni del materiale, ma consente di esercitare una pressione inferiore. - Ruota larga o pesante: ci possono essere degli slittamenti con conseguente errore sulla misura. Le ruote di misura devono essere montate su cuscinetti ad alta velocità e basso momento d'inerzia. Bisogna inoltre curare che dopo il taglio, al momento del sollevamento della cesoia, il materiale non sia a ridosso della lama per evitarne deformazioni. Nel caso di materiali morbidi o deformabili dalla pressione della ruota di misura, è possibile adottare le soluzioni riportate alla pagina seguente. |  |

| Fig. 4 |

|

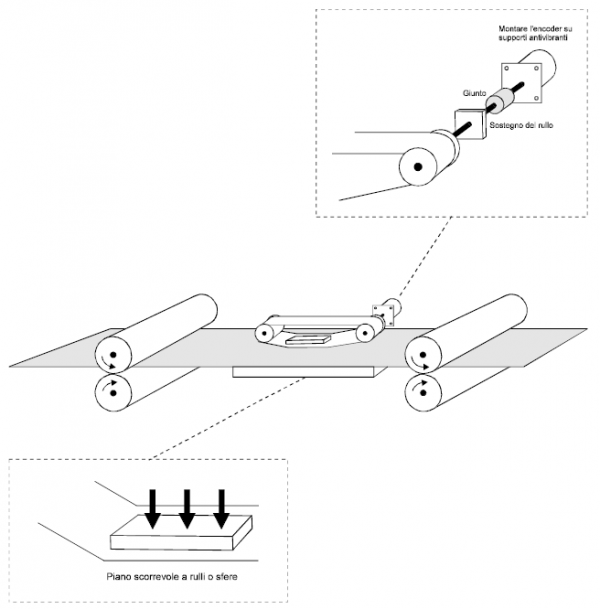

| L'impiego di una ruota di misura con diametri diversi è soggetto a dei compromessi (vedi pagina precedente). Una soluzione alternativa è quella schematizzata in figura, dove la ruota di misura è stata sostituita da un sistema di pressori che, senza eccessiva pressione, riescono a far aderire fedelmente il nastro di lettura (collegato al trasduttore) al materiale. Il sistema di pressori, oltre che da una serie di cilindri (come da disegno), può anche utilizzare una serie di sfere. NOTA: sotto il nastro di lettura non devono passare saldature, giunture o corpi estranei in quanto introdurrebbero degli errori di conteggio |

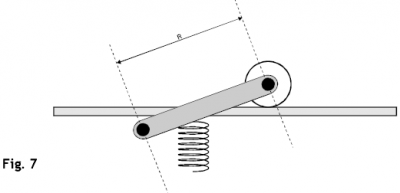

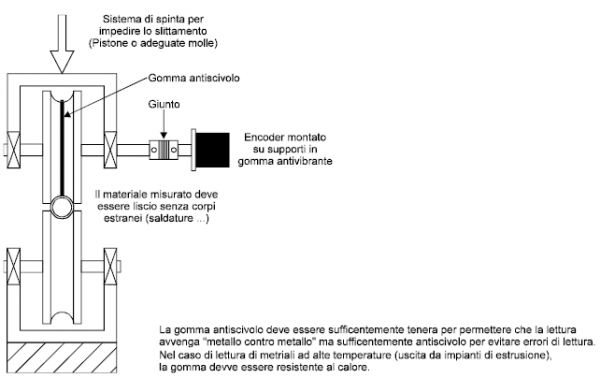

| Fig. 5 | |

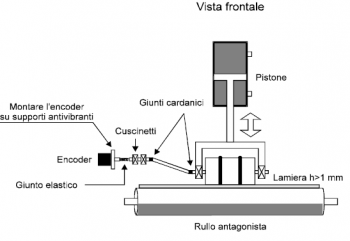

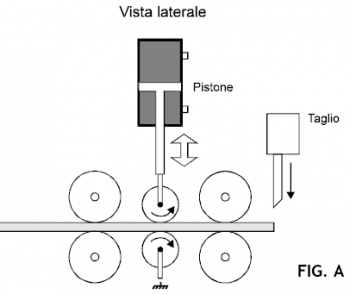

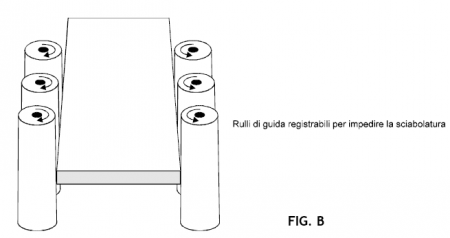

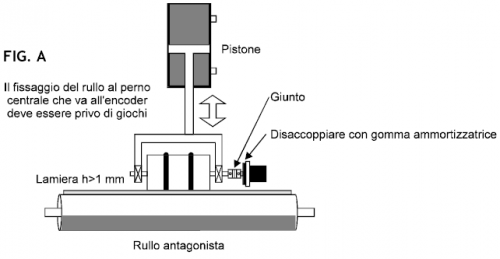

| Per la misura di materiali relativamente “consistenti” (es. lamiera con spessore maggiore di 1 millimetro) adottare il sistema di figura A, consistente in un cilindro rettificato contornato da 2 mm (o più) di gomma antiscivolo che viene premuto con forza sul materiale da un pistone dedicato. Anche in questo, il sistema di misura deve essere il più vicino possibile alla zona di taglio per evitare ondulamenti e vibrazioni che possono compromettere la misura. Per evitare sciabolature (avanzamento obliquo del materiale) che possono introdurre errori di misura, adottare il sistema di centraggio di figura B. La gomma antiscivolo deve essere sufficientemente tenera per permettere che la lettura avvenga “metallo contro metallo” ma sufficientemente antiscivolo per evitare errori di lettura. Nel caso di lettura di materiali ad alte temperature (uscita da impianti di estrusione), la gomma deve essere resistente al calore. |

| Fig. 6 | |

| Una variante al sistema di lettura presentato nella pagina precedente, consiste nell'adottare la struttura di fig. A. Anche in questo, il sistema di misura deve essere il più vicino possibile alla zona di taglio per evitare ondulamenti e vibrazioni che possono compromettere la misura. Per evitare sciabolature (avanzamento obliquo del materiale) che possono introdurre errori di misura, adottare il sistema di centraggio di figura C. La gomma antiscivolo deve essere sufficientemente tenera per permettere che la lettura avvenga “metallo contro metallo” ma sufficientemente antiscivolo per evitare errori di lettura. Nel caso di lettura di materiali ad alte temperature (uscita da impianti di estrusione), la gomma deve essere resistente al calore. |

Con il disegno di fig. B si vuole fa notare come la lettura del materiale da parte del cilindro deve avvenire “metallo contro metallo”. Con il disegno di fig. B si vuole fa notare come la lettura del materiale da parte del cilindro deve avvenire “metallo contro metallo”.La gomma antiscivolo viene adottata solamente per evitare slittamenti del cilindro che introdurrebbero errori di conteggio. |

|

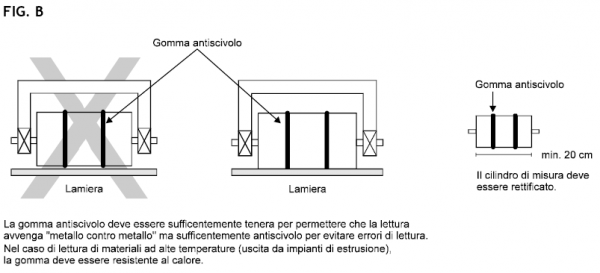

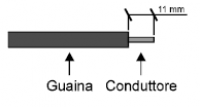

| Fig. 7 | |

| Non devono essere usati sistemi pressori composti da una sistema di lettura fatto aderite tramite un braccio (vedi lunghezza R in fig. 7); il migliore sistema pressore è quello che agisce verticalmente sul materiale (vedi descrizioni precedenti). |  |

| Fig. 8 | |

| Con questi disegni viene illustrato un metodo di misurazione di un tubo (o materiale simile).\\Anche in questo, il sistema di misura deve essere il più vicino possibile alla zona di taglio per evitare ondulamenti e vibrazioni che possono compromettere la misura. La gomma antiscivolo deve essere sufficientemente tenera per permettere che la lettura avvenga “metallo contro metallo” ma sufficientemente antiscivolo per evitare errori di lettura. Nel caso di lettura di materiali ad alte temperature (uscita da impianti di estrusione), la gomma deve essere resistente al calore. |

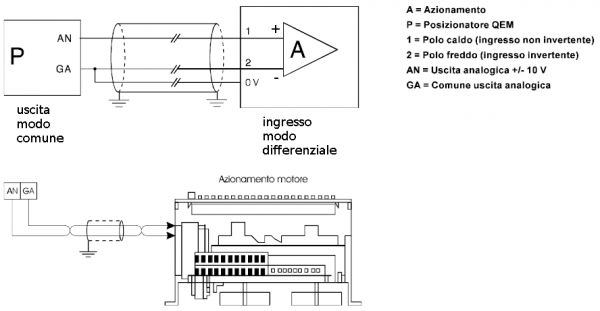

| Fig. 9 - Collegamento dell'uscita analogica ad un azionamentocon ingresso analogico differenziale |

|

| Importante L'uscita analogica dei posizionatori QEM è un'uscita a modo comune. Il collegamento strumento/azionamento (con ingresso differenziale) deve essere fatto come da figura 9. Realizzare schemi e cablaggi tenendo in dovuta considerazione questo punto consigliabile collegare il GA a “0” dalla parte dello strumento P come figura |

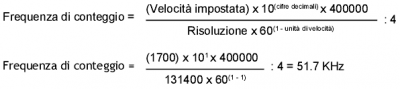

| Fig. 10 - Calcolo della frequenza massima |

A) |

| Esempio: - Velocità di posizionamento impostata in set-up:1700 - Unità di velocità impostata in set-up:1 - Cifre decimali impostate in set-up:1 - Risoluzione trasduttore impostata in set-up 1,31400 (per il calcolo della frequenza bisogna considerare la risoluzione come un numero intero, senza virgola). |

| B) Esempio: - Velocità di spostamento dell'asse: 1 mt / sec - Numero impulsi giro encoder: 1000 impulsi / giro - Spostamento asse con un giro encoder: 50 mm  (20 giri encoder / secondo) x (1000 impulsi / giro)= frequenza di conteggio = 20 Khz (20 giri encoder / secondo) x (1000 impulsi / giro)= frequenza di conteggio = 20 KhzMassima frequenza in uscita da un trasduttore incrementale f. max = (n° imp. x rpm max) / 60 f. max = frequenza massima n° imp. = numero impulsi giro del trasduttore rpm max = numero massimo di giri dell'albero collegato al trasduttore Massima frequenza in uscita da un trasduttore assoluto (codice Gray) f. max = 2N-2 x (rpm max / 60) valida per N>2 f. max = frequenza massima N = numero bit del trasduttore rpm max = numero massimo di giri dell'albero collegato al trasduttore |

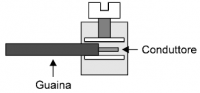

| Fig. 11 - Errato serraggio dei cavetti | |

| Se il serraggio del cavetto nel connettore è come quella di figura, non viene garantito il contatto elettrico con conseguenti malfunzionamenti (che possono essere anche saltuari). Si indica pertanto di usare sempre dei capicorda (puntalini) di adeguata dimensione. |  |

| Viene sempre consigliato l'uso di capicorda; la lunghezza di spellatura è quindi funzione del capicorda adottato. Nel caso non si usino dei capicorda, la lunghezza di spellatura del cavetto deve essere di 11 millimetri (vedi figura). Fare attenzione a non incidere i conduttori o la guaina isolante; in caso di errore ripetere la spellatura. Specie nei collegamenti di cavi soggetti a movimenti, una spellatura approssimativa può portare alla rottura del conduttore con conseguente fermo macchina. |  |

| Calcolo della frequenza di conteggio utilizzando una ruota dentata | |

| In conteggi monodirezionali viene spesso utilizzato un sensore che “legge” una tacca di rilevazione montata su una ruota; bisogna fare attenzione alla durata dell'impulso inviato dal trasduttore. Per questo fare riferimento al calcolo della frequenza equivalente, in quanto per frequenza primaria si intende una sequenza di impulsi aventi lo stesso tempo di ON e OFF (duty cycle = 50 %) Calcolo frequenza equivalente Supponendo che la ruota stia girando a 10 giri al secondo, la frequenza del segnale inviato allo strumento non è di 10 Hz. La frequenza “f” deve essere calcolata usando la formula: f = (n° impulsi al secondo) x (circonferenza ruota) / (altezza della tacca “h”) |

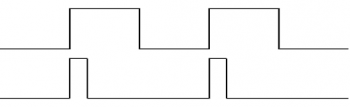

| A sinistra un esempio di segnale (duty cycle = 50 %) A sinistra un esempio di segnale (duty cycle = 12.5 %) |

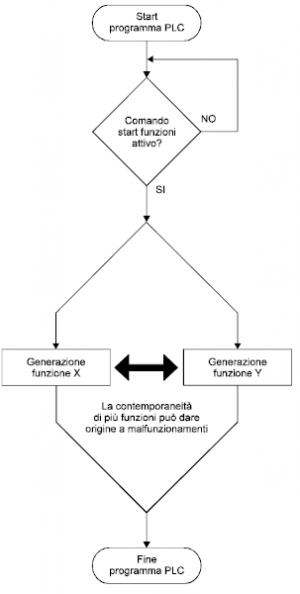

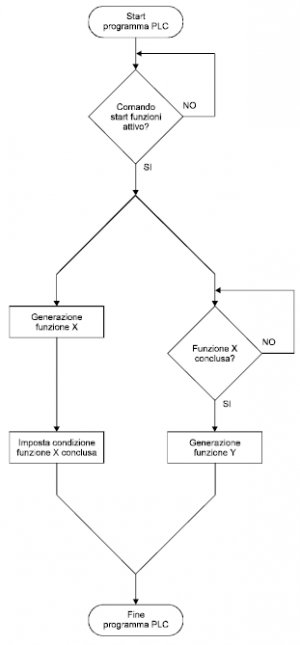

| Errori di programmazione PLC | ||

| Con i flow-chart illustrati, si vuole fare un'esempio di come spesso ci siano dei problemi di programmazione. Nella figura di sinistra, viene evidenziato (con una doppia freccia) che la generazione contemporanea di due funzioni, senza le opportune verifiche, può portare a dei malfunzionamenti (anche saltuari). Nell'ipotesi che la funzione Y gestisca un reset generale di tutte le funzioni, ponendo in stand-by l'apparato e che la funzione X sia adibita alla gestione di un'ultima operazione prima dello stand-by, può succedere che l'apparto sia posto in stand-by prima del completamento della funzione X. Nel flow-chart di destra viene evidenziato come, con le opportune verifiche, la condizione di stand-by dello strumento sia raggiunta solo dopo che la funzione X è stata conclusa. |  |