This is an old revision of the document!

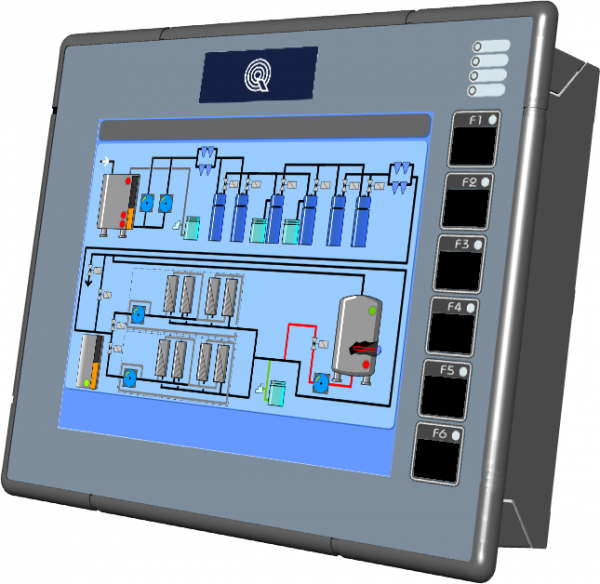

MDO_P1P44F-010: Operator Manual

1. Informations

1.1 Release

|

|||

| Document: | mdo_p1p44f-010 | ||

|---|---|---|---|

| Description: | p1p44f-010 Operator Guide | ||

| Editor: | Michele Sandri | ||

| Approver | Gabriele Bazzi | ||

| Link: | http://www.qem.eu/doku/doku.php/en/strumenti/qmoveplus/j1p44/p1p44f-010/mdo_p1p44f-010 | ||

| Language: | English | ||

| Document Release | Description | Note | Data |

| 01 | New Manual | 27/08/2019 | |

1.1.1 Specifications/Copyright

The copyright of this manual is reserved. No part of this document can be copied or reproduced in any form without the prior written permission of the QEM.

QEM has no assurances or guarantees on the content and specifically disclaims any liability inherent in the guarantees of eligibility for any particular purpose. The information in this document is subject to change without notice. QEM does not take any responsibility for any errors that may appear in this document.

Trademarks:

-

QEM® is a registered trademark.

2. General features

2.1 Description

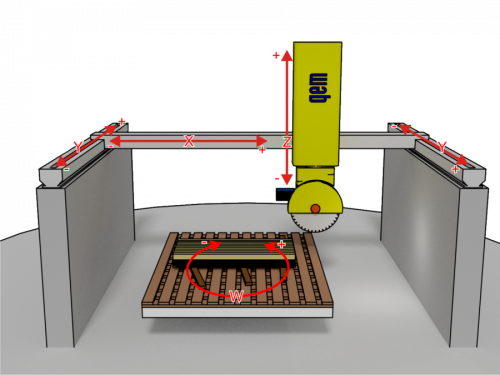

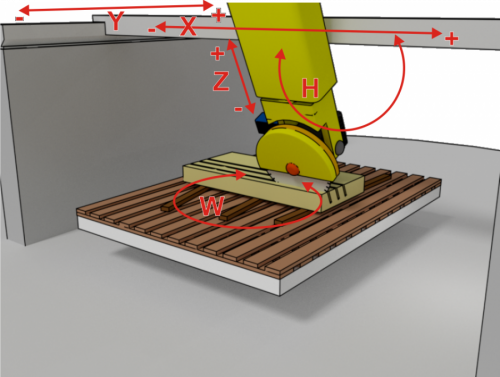

The J1-P44-FB20 innstrument with the P1P44F-010 software, it's suitable for automating a machine type: “cutter for stone processing”.

2.2 Workings

-

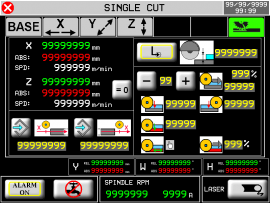

single cut

-

tile cutting

-

tilt cut 1)

-

profiling

-

drawing profiles with Mini Cad inside

-

profile drawings with Cad on PC and importing on the instrument with “ Profile Importer 8” program with USB or LAN key

-

table flattening

2.3 Options

-

the W table can be motorized or manual

-

the H-axis may or may not be there, if present it can be manual or motorized or only mechanical (without encoder)

2.4 Features

-

The axes can be controlled with:

-

normal positioning

-

with the conclusion of the positioning with “pulse technique”, which allows you to achieve greater accuracy, if mechanical inertia tended to make the positioning wrong.

If due to the mechanics and type of inverter, the final part of the positioning was incorrect, the tool to overcome this problem, provides this functionality.

Typically, it is used on the Table or W-axis, on which very different weights can be loaded between them…causing a NOT constant space of inertia .

-

Bridge lifting alarm: If the Z-axis were to happen, pressing down would lift the bridge, the limit switch installed on the bridge and connected to the I67 input will activate the alarm.

-

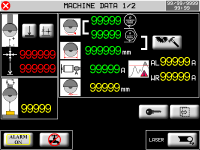

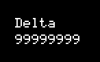

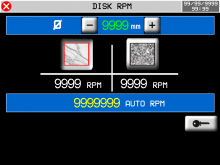

Manage of X Y Z + W (Table rotation) axes + H (disk tilt).

The H encoder is connected to the J1-P44-FB20 instrument, while the X Y Z-W encoders are connected to the RMC1S modules

-

Errors in the mechanics of the W and H axes can be corrected by providing no.8 linearization sectors.

-

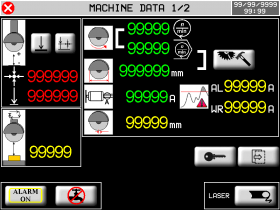

There is a table in which you can set the maximum diameter and turns of the cutting disk.

-

Measuring and displaying the current of the cutting disc; the maximum current setting is allowed.

2.5 Executable working

3. Hardware

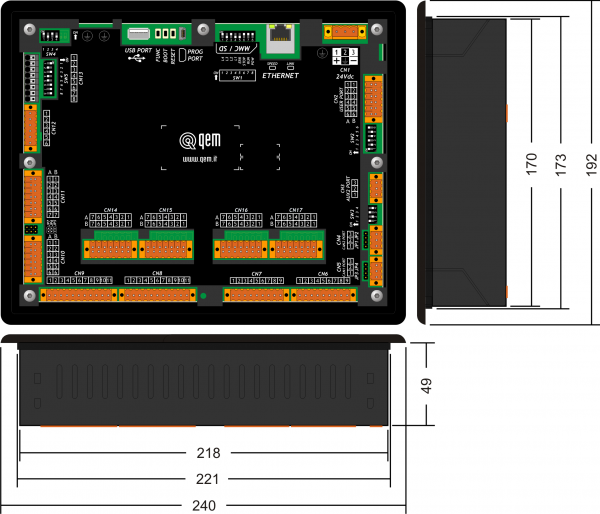

J1-P44-FB20

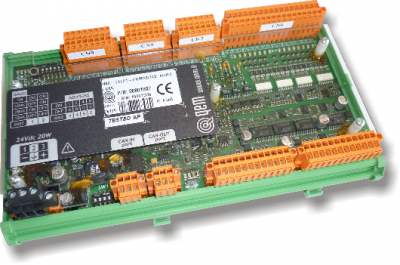

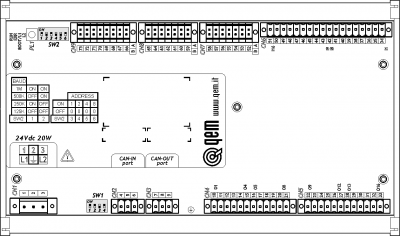

J1-P44-Fx:Installation and Maintenance Manual RMC-1SC01E1/DP1/24Vdc

RMC-1SC01:Installation and Maintenance Manual 3.1 Function and LED keys

Key Icon Function Led Key Icon Function Led F1

Start Cycle - F4

Semi-automatic = ON Active semi-automatic F2

Stop Cycle - F5

Alarm = ON Alarm F3

Restart - F6

Exit - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3.2 Symbols and keys

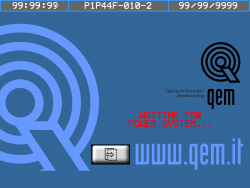

3.3 Startup

START

The instrument waiting the input to be activated

“activated auxiliaries”1) to automatically go

to the next page

Important: pressing the button

you can navigate the HMI, with the machine stationary

HOMING

OR

F6

F6

for exit

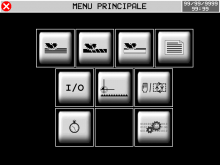

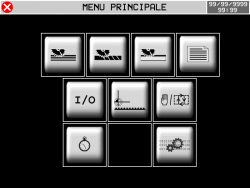

MAIN MENU

1) These are the 24 Volt dc power supplies of the RMC1S modules, limit switches, encoders, relays, etc.4. Main menu

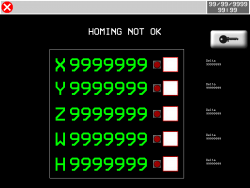

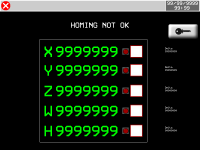

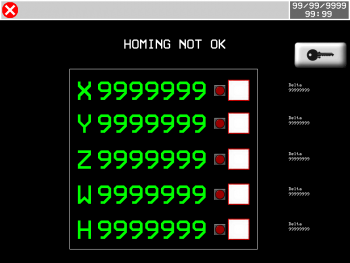

5. Homing

5.1 Homing procedure

-

Activate the MANUAL

-

Check that there are no ALARMS

-

Press

START (I10) or F1

START (I10) or F1

-

Verify that the error delta (number that appears next to each axis) is = 0 (about)

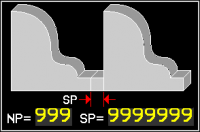

5.2 Error Delta

This data indicates the Error Delta compared to previous homing, with this value you can easily check if an encoder is good or is broken.

Procedure:

-

Execute an homing 1)

-

Move the axis in manual, numerous times forward and backward

-

Then, without turning off the machine, re-execute the homing

-

The second homing will make it take on an “important” meaning to this number: will show us how much is the offset of the count compared to the actual physical position of the machine

-

If the encoder counts well, this offset must be = 0

-

Then, in practice, this number probably won't always be just = 0 due to the tolerance of limit switch used to do homing

-

Repeating the homing several times, you will be able to realize if the number shows a faulty encoder, or an error given by the tolerance of the limit switch

-

A small error not always repetitive, evidence the tolerance of the limit switch

-

A big error, it will show clearly, a problem to the encoder

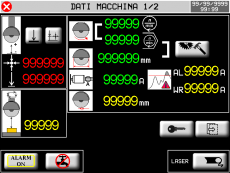

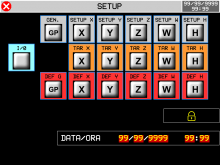

1) The first time you execute an homing (after the instrument is turned on), this number doesn't have a utility6. Machine datas

7. Bottom bar

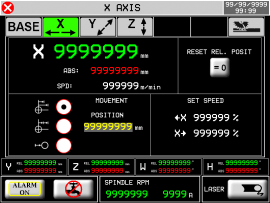

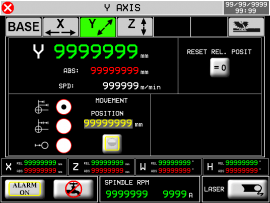

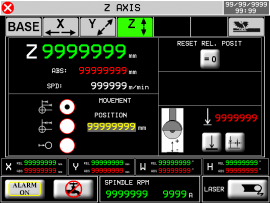

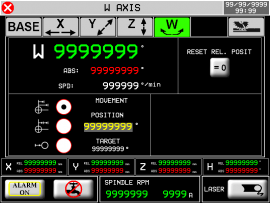

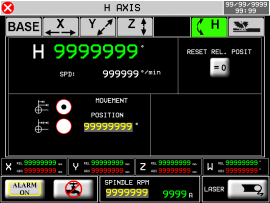

8. Manual/Semi-Automatic

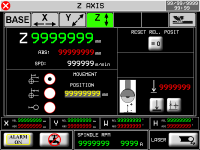

TARGET POSITION SET -  ABSOLUTE TARGET POSITION

ABSOLUTE TARGET POSITION

- INCREMENTAL TARGET POSITION

INCREMENTAL TARGET POSITION

- 0 TARGET POSITION

0 TARGET POSITION Reset Relative Position

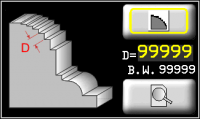

Disk Compensation

OFF

OFF

ON

ON

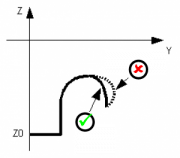

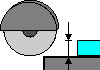

Minimum Z Position

Z Minimum Position Self-Learning

8.1 Semi-Automatic Execution

-

external START key (I10) or F1

external START key (I10) or F1

-

the axis reaches the set dimension or single-cut is executed.

9. Reset axes

The reset axes function reset RELATIVE quotas

-

F6 - Exit from the page

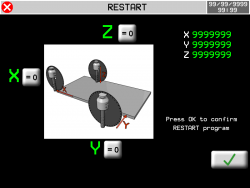

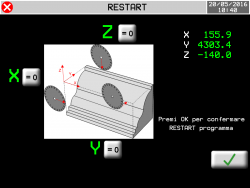

10. Restart working

The restart function restarts the loaded working from the beginning

-

Check that you're on one of the work pages

-

F6 - Exit from the page without confirmation

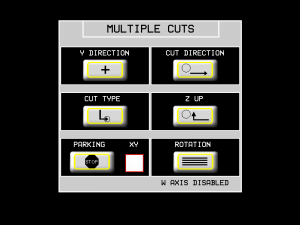

11. Muliple Cuts/Automatic

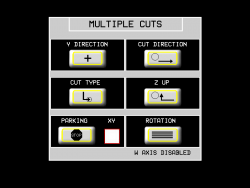

11.0.1 Without table rotation

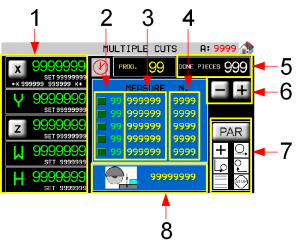

11.0.2 With table rotation

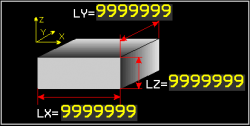

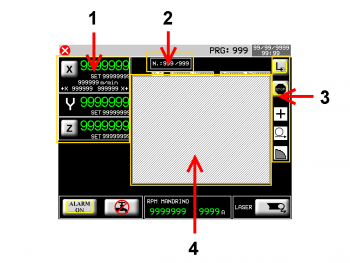

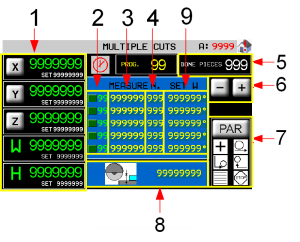

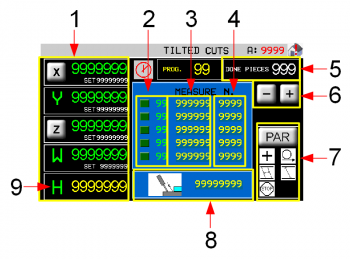

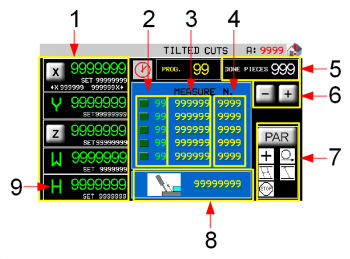

1 Current positions and axis target dimensions

2 Current work step

3 Size of the cut (Y)

4 Number of cuts to be execute

5 Pieces counter

6 Cuts list scroll (1-10)

7 Working parameters

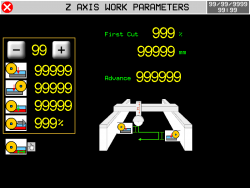

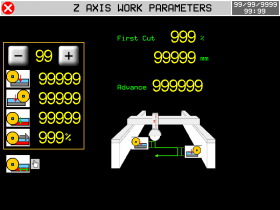

8 Cutting Depth (Z)

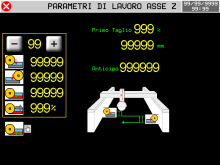

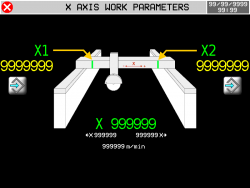

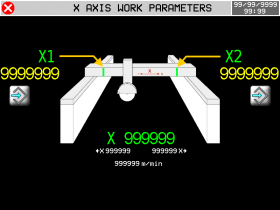

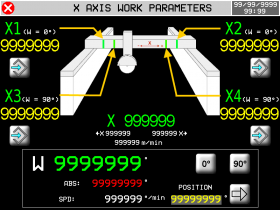

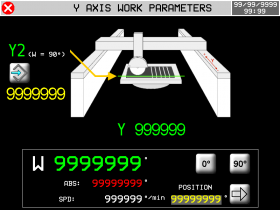

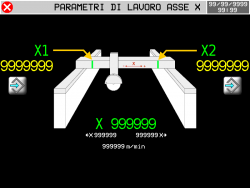

9 Table rotation (W)11.0.3 Axes parameters

11.0.4 Working parameters

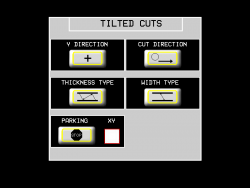

12. Tilted Cuts/Automatic

12.0.1 Parametri di lavorazione

13. Spianatura

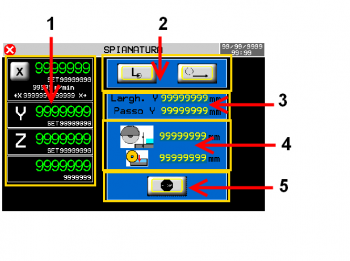

1 Posizioni attuali e quote target assi

2 Parametri della lavorazione

3 Ampiezza della superfice e del passo

4 Profondità del taglio e incremento

5 Parcheggio a fine lavorazione13.0.1 Dati della lavorazione

13.0.2 Parametri degli assi

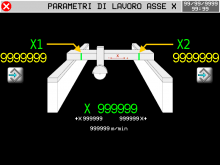

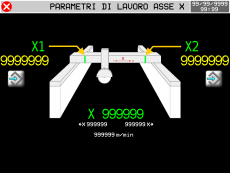

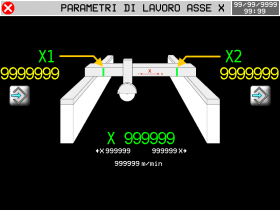

Autoapprendimento delle posizioni X1 + X2 = Finecorsa software di taglio

N.B. il disco deve uscire dalla lastra prima di apprendere le quote X1 - X2

13.0.3 Parametri di lavorazione

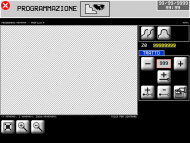

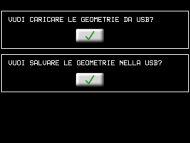

14. Programmazione ed esecuzione dei profili

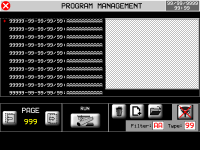

14.1 Filtro della lista programmi

Usando il filtro della lista programmi è possibile visualizzare velocemente il programma desiderato, senza scorrere l'intera lista. Il sistema prevede due tipi di filtraggio che possono essere combinati insieme:

Usando il filtro della lista programmi è possibile visualizzare velocemente il programma desiderato, senza scorrere l'intera lista. Il sistema prevede due tipi di filtraggio che possono essere combinati insieme:

-

Filtro sulla descrizione programmi

-

Filtro del tipo programma

Cosa significa “Tipo programma” :

Tipo Descrizione 0 Mostra tutti i programmi 1 Mostra solo programmi di profilatura 2 Mostra solo programmi di fresatura Non abilitati in questa versione 3 Mostra solo programmi di taglio poligoni Non abilitati in questa versione 14.2 Profili

14.2.1 Profili - CAD

14.2.2 Profili - parametri

15. Esecuzione

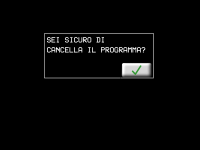

15.1 Esecuzione di un programma

15.1.1 Esecuzione di un profilo

15.1.2 Parametri degli assi

15.1.3 Parametri di lavorazione

Alla pressione del bottone di START CICLO,la macchina parte con la lavorazione impostata.16. Allarmi

Gli allarmi bloccano tutte le operazioni della macchina.

Allarme Causa Soluzione Emergenza Stop per fungo di emergenza - Finecorsa asse Y avanti L'asse Y ha impegnato il finecorsa avanti - Finecorsa asse Y indietro L'asse Y ha impegnato il finecorsa indietro - Finecorsa asse Z alto L'asse Z ha impegnato il finecorsa alto - Finecorsa asse Z basso L'asse Z ha impegnato il finecorsa basso - Finecorsa asse X avanti L'asse X ha impegnato il finecorsa avanti - Finecorsa asse X indietro L'asse X ha impegnato il finecorsa indietro - Finecorsa asse H avanti L'asse H ha impegnato il finecorsa avanti - Finecorsa asse H indietro L'asse H ha impegnato il finecorsa indietro - Lama non in rotazione Il disco deve essere in movimento durante il ciclo automatico - Mancanza pressione acqua Mancanza acqua di raffreddamento Controllare il flussostato Overcurrent motore lama L'assorbimento del motore del disco è oltre la soglia di allarme - Mancanza pressione olio Mancanza pressione nel circuito di lubrificazione Controllare il pressostato dell'olio Anomalia encoder X Mancata rilevazione conteggio Controllare la bontà dell'encoder Anomalia encoder Y Anomalia encoder Z Anomalia encoder W Anomalia encoder H Scatto di un termico Un termico dei drive è scattato - Fault inverters Fault di uno degli inverter degli assi - Fault driver mandrino Fault dell'inverter del mandrino - Primo modulo RMC1S disconnesso Il modulo remoto non comunica Controllare i settaggi e il cavo di comunicazione Modulo RMC2S disconnesso Asse X fuori tolleranza Posizionamento concluso fuori tolleranza Controllare i parametri dell'asse Asse Y fuori tolleranza Asse Z fuori tolleranza Asse W fuori tolleranza Asse H fuori tolleranza Barriere interrotte Le barriere di protezione perimetrale sono state aperte - Mancanza pressione aria Mancanza pressione nel circuito dell'aria Controllare il pressostato dell'aria Attesa attivazione ausiliari… Ingressi ausiliari non attivi. Comunicazione interrotta con il 2° modulo RMC1S all'ingresso I62. Attivare gli ingressi ausiliari. Controllare la comunicazione con il 2° modulo RMC1S. Mancanza ausiliari Gli ausiliari della macchina sono caduti - Anomalia degli inverter Gli inverter presentano un errore non resettabile Contattare il produttore dell'inverter Ponte sollevato Segnala che il ponte si è sollevato ed è intervento il fine corsa dell'ingresso I67. Resettare l'allarme e riportare in manuale il ponte sui binari

16.1 Storico allarmi

16.2 Messaggi

I messaggi non bloccano le operazioni della macchina.

Messaggio Causa Soluzione ATTENDERE… Si stanno processando dei dati - ERRORE PERCORSO Errore nel calcolo del percorso assi. L'utensile è troppo largo LAMA INCLINATA L'inclinazione disco non è compatibile con la lavorazione in corso Correggere l'inclinazione X OVER MAX LIMIT La quota target dell'asse è oltre il finecorsa massimo - Y OVER MAX LIMIT - Z OVER MAX LIMIT - X OVER MIN LIMIT La quota target dell'asse è oltre il finecorsa minimo - Y OVER MIN LIMIT - Z OVER MIN LIMIT - LAVORO CONCLUSO Il ciclo automatico è terminato con successo - X FUORI POSIZIONE La posizione di X non è corretta La posizione di X è dentro i finecors software di taglio ESEGUIRE HOMING L'Homing non è stato eseguito Eseguire la procedura GEOMETRIA VUOTA Si tenta di aprire una geometria inesistente - ATTESA START… La lavorazione attende il comando di START - ERRORE COMPENSAZIONE Errore nel calcolo della compensazione disco Controllare il disegno della sagoma ACCENDERE L'UTENSILE Avviare il disco per iniziare il ciclo - Y OLTRE QUOTA MAX/MIN I dati di lavorazione richiedono un movimento di Y oltre i limiti software - PONTE SOLLEVATO Il ponte è sollevato Vedi descrizione segnalazione Allarmi 17. Diagnostica

F6

PASSWORD:462

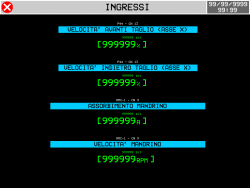

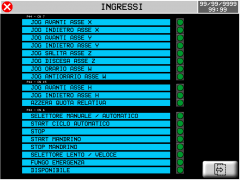

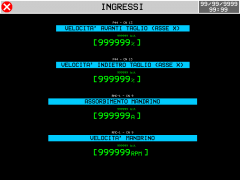

I/O

INGRESSI

USCITE

CONTEGGI

USCITE ANALOGICHE

INGRESSI ANALOGICI

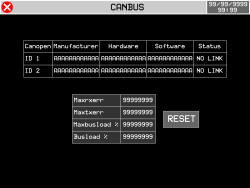

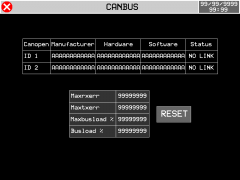

COMUNICAZIONE CON I MODULI RMC1S

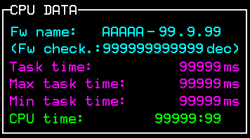

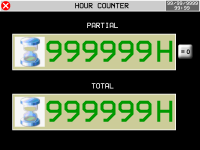

17.1 CPU DATA

Fw name : codice firmware e relativo checksum

Task time : tempo medio del ciclo CPU

Maximum Time e Minimum Time limiti registrati

CPU time : tempo totale della CPU nello stato di RUN (hh:mm)17.2 Ingressi digitali

17.3 Uscite digitali

USCITE

Stato delle uscite digitali

= OFF

= OFF

= ON

= ON

Pagina precedente

Pagina successiva

Premere per passare alla modalità di forzatura uscite

Premere sull'uscita che si intende attivare.

17.4 Conteggi encoder

17.5 Uscite analogiche

17.6 Ingressi analogici

17.7 Comunicazione con i moduli RMC1S

18. Assistenza

Per poterti fornire un servizio rapido, al minimo costo, abbiamo bisogno del tuo aiuto.

Segui tutte le istruzioni fornite nel manuale MIMAT Se il problema persiste, compila il “Modulo richiesta assistenza” nella pagina Contatti del sito www.qem.it.

I nostri tecnici otterranno gli elementi essenziali per comprendere il tuo problema.Riparazione

Per poterVi fornire un servizio efficente, Vi preghiamo di leggere e attenerVi alle indicazioni qui riportate

Spedizione

Si consiglia di imballare lo strumento con materiali in grado di assorbire eventuali cadute.

Utilizzare l'imballo originale: deve proteggere lo strumento durante il trasporto. Allega:

1. Una descrizione dell'anomalia;

2. Parte dello schema elettrico in cui è inserito lo strumento

3. Programmazione dello strumento (setup, quote di lavoro, parametri…).Una descrizione approfondita del problema ci consentirà di identificare e risolvere rapidamente il tuo problema.

Un accurato imballaggio eviterà ulteriori inconvenienti. -

- Last modified: 2020/04/03 14:31

orario

orario

antiorario

antiorario